1. 光刻流程

[! tldr] 重点知识 就是光刻的 8 个基础流程

1.1. 基础知识

- 光刻的三个核心步骤:涂胶(coating)、曝光(expose)、显影(develop)

- 光刻的三个基础部件:光源(UV source)、光刻胶(resists)、掩膜(mask)

1.1.1. 光源

光源分为准分子激光(excimer laser)和汞弧灯(mercury arc lamp),汞弧灯最多覆盖到 i-line,更短的波长只能由准分子激光发出。用到的光源所在的频谱集中于可见 UV 波段,常见的几个 UV 波长如下:

| 称呼 | 波长 | 发光物质 |

|---|---|---|

| g-line | ||

| h-line | ||

| i-line | ||

| DUV | ||

| VUV | ||

| VUV | ||

| EUV | 等离子体 |

这里还给了一个光强(light intensity)的概念。这个是一个相对概念,通常用于比较,将最高的标为 100%。

1.1.2. 光刻胶

光刻胶分为正性光刻胶和负性光刻胶。正胶即曝光溶解,负胶即非曝光部分溶解。光刻胶的四个主要功能:

- 保护

、多晶硅、 、 等底层被蚀刻; - 确定金属接触和薄膜沉积的窗口;

- 防止离子在选择性离子注入的过程中穿透底层

; - 在剥离工艺(lift-off process)中用于创建金属图案。

总结一下实际上就是保护和形成图案两类作用。

1.1.2.1. 剥离工艺 Lift-off Process

剥离工艺主要有四步:

- 涂光刻胶并通过掩膜曝光图案;

- 用显影液在基底上显影;

- 沉积金属薄膜;

- 用丙酮(acetone)去除去除残余的光刻胶。

1.2. 光刻的八个基础流程

这里直接用 slides 上面的总结了,注意步骤的目的以及子步骤的顺序。

| 步骤 | 目的 |

|---|---|

| 1. Vapour Prime | De-bake 用于去除晶圆表面的水分和有机污染物,HDMS priming 用于将晶圆表面从亲水(hydrophilic)转变成疏水(hydrophobic),从而提高光刻胶对晶圆的附着性(adhesion)。 |

| 2. Spin coat | 使用旋涂使得晶圆上的光刻胶到达指定厚度。 |

| 3. Soft bake | 部分蒸发(evaporate)光刻胶溶剂(solvents) 提高光刻胶对晶圆附着力(adhesion)并促进光刻胶的均匀性(uniformity) 优化光刻胶曝光速度 提高蚀刻时的蚀刻抗性和线宽控制 |

| 4. Alignment and exposure | 将掩膜上的图样转移到光刻胶 |

| 5. Post-exposure bake (PEB) | 在使用 DUV 时需要。用于避免由于光刻胶不均匀而导致的曝光不充分(充分使得光刻胶曝光)。 |

| 6. Develop | 溶解(dissolve)已曝光的光刻胶 |

| 7. Hard bake | 蒸发光刻胶中剩余的(residual)溶剂 硬化光刻胶,便于离子注入和蚀刻 提高光刻胶附着力 |

| 8. Develop inspect | 检查流程的质量,保证图样的正确转移 |

2. 光刻技术

2.1. 光刻设备

2.1.1. 光刻机 Aligners/Printers

光刻机按照曝光方式可以分为单次曝光和多次曝光。单次曝光即一次性曝光整个晶圆,主要为接触式光刻机(contact printer)和接近式光刻机(proximity printer);多次曝光指的是在晶圆上多次曝光以形成最终图样,主要为投影式光刻机(projection printer)。

2.2. 分辨率和关键参数✨

2.2.1. 分辨率

分辨率指光学系统区分两个临近图形的能力。在光刻系统中,通常用最小线宽来作为分辨率指标。

对于渐进式光刻机,其最小线宽为,

可以看出,当最小线宽减小的时候,掩膜和晶圆间允许的最大间距也会减小。渐进式光刻机最小线宽计算式

指向原始笔记的链接

是一个系统相关常数,取 0.8~1; 为光源波长; 为掩膜和晶圆间距。

对于曝光式光刻机,其最小线宽为,

投影式光刻机最小线宽计算式

指向原始笔记的链接

是一个系统相关的常数,通常为 0.8~1; 是光源波长; 是数值孔径。

对数值孔径的解释如下,

对于曝光式光刻机而言,通常是 0.60-0.68。数值孔径

光学系统的数值孔径描述了系统收集光的能力。

指向原始笔记的链接数值孔径定义公式

指向原始笔记的链接

为数值孔径; 为中间介质的折射常数,空气为 1; 是透镜的光线会聚角,常用透镜的半径除以镜头和硅片的距离 近似。

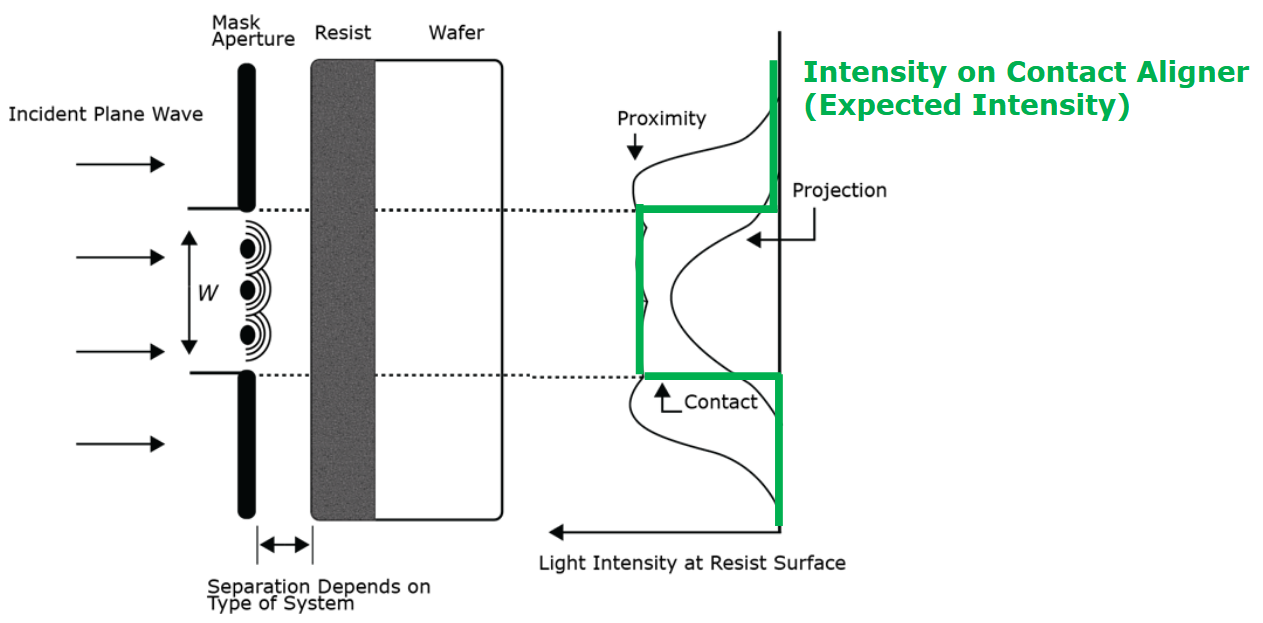

对于不同的光刻系统,其对应的光强分布图如下,

2.2.2. 景深 Depth of Focus

景深描述的是光刻时容错范围,越大越好。

景深计算式

指向原始笔记的链接

是一个系统相关常数,取 0.8-1; 为光源波长; 为数值孔径。

Note

2.3. Mask 和 reticle

Mask 用于单次曝光,是一种 1:1 的掩膜板;Reticle 用于多次曝光,通常缩小比例是 4:1,即掩膜板上的图样是光刻图样的 4 倍大。

2.4. 光刻中的衍射 diffraction

由于光的传播形式,在光刻中光的衍射对于图像转移而言是一个需要考虑的点。这里的具体表现就是,当掩膜离光刻胶越远的时候,成像越模糊(fuzzy)而不锐利。所以对于不同的光刻机,光衍射的情况也不尽相同,接触式<接近式<投影式,也就是近场最锐利,远场最模糊。

衍射一方面会导致非目标区域也被曝光,另一方面会导致曝光图样模糊。

由此我们也定义了一个参数来描述光学系统转移图样的能力,即调制传递函数(Modulation Transfer Function, MTF)。

衍射类型取决于掩模版晶圆间距:

2.5. MTF

对于一个图样而言,其调制参数定义为,

图样调制参数定义式

指向原始笔记的链接

为相对最大光强; 为相对最小光强。

根据这个定义我们可以得知,其实

调制传递函数定义式

指向原始笔记的链接

为光刻胶上的图样调制; 为掩膜上的图样调制。

所以实际上就是用调制参数的公式来计算 MTF。

3. 光刻胶技术✨

3.1. 光刻胶的化学构成

光刻胶根据构成和在光下的化学反应,分为正胶和负胶。

| 正胶 | 负胶 | |

|---|---|---|

| 光反应 | 曝光区域变得更容易溶解 | 曝光区域更不容易溶解 |

| 显影 | 曝光区域在显影后被去除 | 曝光区域在显影后保留 |

| 图样 | 晶圆上的图样和掩膜一致 | 晶圆的图样与掩膜相反 |

但是无论正胶还是负胶,其都是由四个部分构成:溶剂(solvent)、树脂(resin)、敏化剂 (sensitisers)和添加剂(additives)。

- 溶剂:使得光刻胶可以流动,并且决定了光刻胶的黏度,从而在旋涂中控制厚度;

- 树脂:使得光刻胶得以黏合(bind)的聚合物,影响光刻胶的物理化学性质。在光下非透明(not opaque),与显影剂反应;

- 敏化剂:光刻胶的感光部分,为光活性化合物(photo active compound,PAC);

- 添加剂:控制光刻胶材料特定方面的化学物,例如蚀刻抗性和离子注入抗性。

这里简单提一下,光刻胶之所以分正胶和负胶,正是由于其在光照下的不同化学反应。正胶在光照射前是由长链分子构成,光照后形成短链和羧酸(carboxylic acid)进而促进分解,光照部分能在碱性显影剂(alkaline developer)中溶解;负胶则是在照射后形成交联化合物(cross-linked polymer),未光照部分则是在有机溶剂(organic developer)中溶解。

3.2. 化学放大光刻胶✨

传统光刻胶不适用与 365

CA 光刻胶的实现实际上主要是靠敏化剂中的光酸生成剂(photo-acid-generator,PAG)。PAG 在光照之后会产生

总结一下:

- 树脂是有着保护基团

的酚醛共聚物(phenolic copolymer),从而不溶于显影剂; - PAG 在曝光过程中产生酸;

- 酸作为催化剂,在 PEB 过程中去除了树脂的保护基团;

- 没有保护基团的光刻胶暴露区域由此可溶于显影剂。

3.3. 光刻胶的指标

主要有以下指标:

- 附着力 adhesion

- 光反应性 photo activity

- 分辨率 resolution ✨

- 对比度 contrast ✨

- 黏度 viscosity ✨

- 敏感性 sensitivity

- 刻蚀抗性 etch resistance

- 热稳定性 thermal stability

3.3.1. 光刻胶的分辨率和对比度 ✨

分辨率就是能在光刻中产生多细的线条。分辨率主要会被以下因素影响,

- 对比度、厚度和临近效应;

- 显影后的膨胀和收缩。

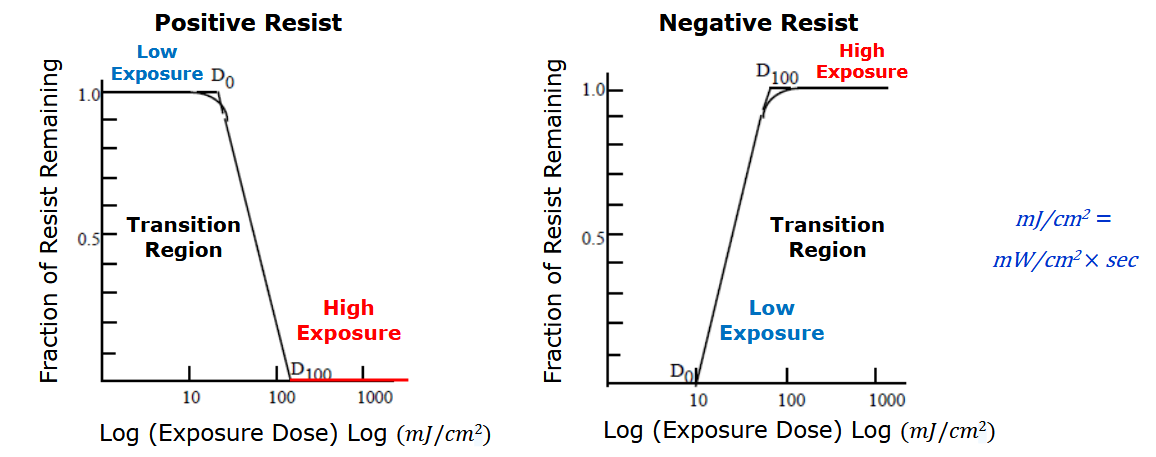

这里的对比度指光刻胶分辨掩膜透明和不透明区域的能力。下面这张图描绘的是正负光刻胶在不同曝光剂量下显影后剩余光刻胶比例。

这里需要注意两个参数

一般来说光刻胶的对比度为光刻胶对比度定义式

指向原始笔记的链接

为光刻胶开始光化学反应剂量; 为光刻胶光化学反应完全反应剂量。

体现到上面的图中,则是曲线越陡峭则对比度越高。

3.3.2. 光刻胶黏度

光刻胶黏度会影响光刻胶旋涂时的厚度,光刻胶旋涂厚度计算式如下,

光刻胶旋涂曲线计算式

指向原始笔记的链接

3.3.3. 正胶和负胶的优缺点✨

| 正胶 | 负胶 | |

|---|---|---|

| 优点 | - 不会溶胀(swelling) - 更好的分辨率 - 在蚀刻时可以用厚光刻胶 | - 工艺成熟 - 吞吐量高 - 曝光时间短 |

| 缺点 | 较低的吞吐量(throughput),需要更高的能量和更长的曝光时间 | 溶剂导致的溶胀: - 显影阶段导致线宽拓展; - 对于 |

3.4. CMTF✨

前面说了 MTF,针对的是光学系统。这里提出一个新概念叫关键光刻胶调制转移函数(critical resisit modulation transfer function)。CMTF 衡量光刻胶对光强分布的响应能力。

CMTF 越低越好,相当于少量的光就能在光刻胶上实现很高的对比度。CMTF 定义式

指向原始笔记的链接

为光刻胶开始光化学反应剂量; 为光刻胶光化学反应完全反应剂量。

当 MTF=1(说明光学系统能完全将图样转换),那么 CMTF 为任意值都能将图样转移;当 CMTF=0 (说明光刻胶具有无限对比度,对于任何光强分布的响应都十分剧烈),那么 MTF 为任意值都能转移图样。由此可以得出,当满足

关键曝光剂量

3.5. 光刻胶中的驻波效应✨

驻波主要来自于晶圆的反射表面(金属等)产生的反射波和入射波的干涉 interference。

抑制驻波效应的方法:

- 光刻胶染色 Dyed Photoresist。在光刻胶中添加染料,增强其对曝光吸光度(absorbance),降低反射波强度,从而减少干涉效应的影响。但是也会导致光的过量吸收。

- 曝光后烘烤(PEB)。曝光后进行热处理,通过热回流(thermal reflow)促进光刻胶内光化学反应的均匀扩散。

- 抗反射涂层(Antireflective coating,ARC)

- 底部抗反射涂层(Bottom ARC,BARC):在旋涂光刻胶前施加于晶圆表面,吸收未被光刻胶完全阻挡的光线,抑制底部反射,同时也有相消干涉发生。

- 顶部抗反射涂层(Top ARC,TARC):在光刻胶旋涂后覆盖于表面,吸收光刻胶上界面处的反射(如空气与光刻胶的界面反射),进一步降低驻波效应。

| 方法 | 优点 | 缺点 |

|---|---|---|

| 光刻胶染色 | 直接降低驻波 | 过量吸收光,使得产率下降 |

| PEB | 显著减少线宽粗糙度和关键尺寸波动 | 过度扩散会导致分辨率损失或者热预算限制 |

| BARC | 通过吸收和相消干涉消除反射 | 需干法刻蚀去除BARC |

| TARC | 无需刻蚀 | 对衬底反射抑制较弱 |

4. 先进光刻技术

4.1. 分辨率和景深之间的矛盾

投影式光刻机最小线宽计算式

指向原始笔记的链接

是一个系统相关的常数,通常为 0.8~1; 是光源波长; 是数值孔径。

分辨率越小、景深越大,整个光刻系统越好。但是通过公式可以看出两者的变化是同步的。景深计算式

指向原始笔记的链接

是一个系统相关常数,取 0.8-1; 为光源波长; 为数值孔径。

4.2. 光学增强技术 Optical Resolution Enhancement Technique ✨

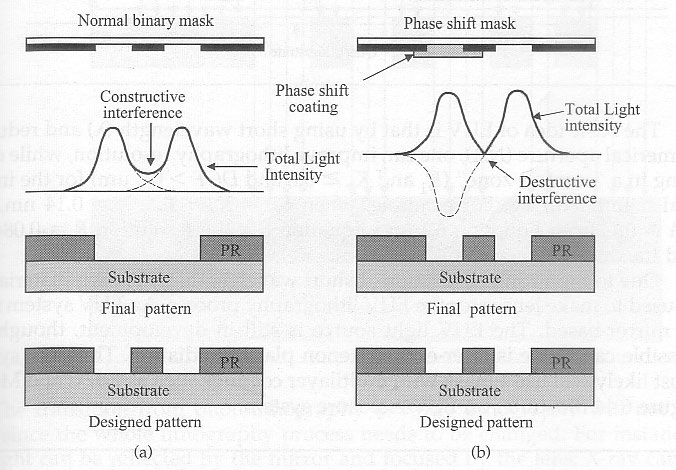

4.2.1. 相移掩膜 Phase Shift Mask(PSM)

相移掩膜在掩膜的基础上,通过使用不同材料厚度的图层(相位层)来优化掩膜的临近效应导致的光波扩散。具体来说,相位层通过添加一个额外的透明层,产生180°相位差抵消邻近衍射效应,使得两个区域之间不再形成衍射,提高成像对比度。

最直接的效果就是减小了系统常数

4.2.2. 光学邻近校正 Optical Proximity Correction (OPC)

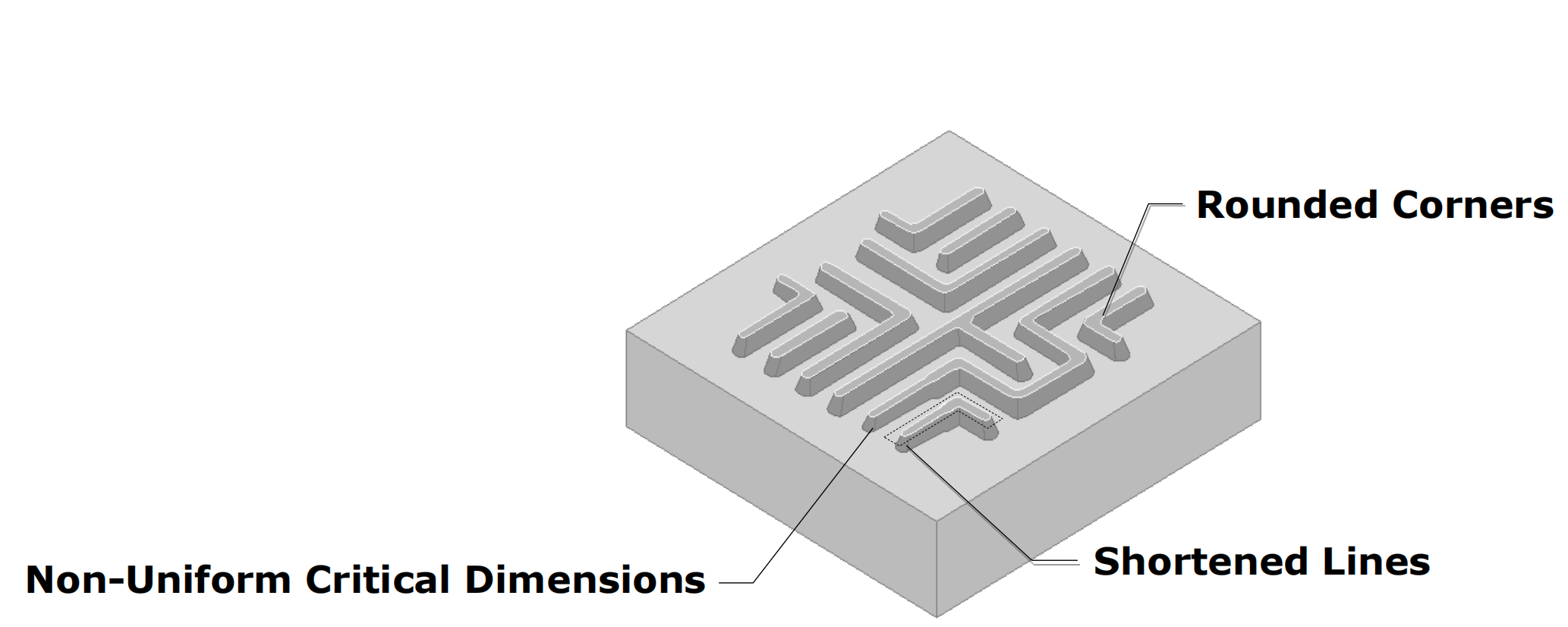

因为透镜有限的数值孔径(NA),衍射光的高频成分会丢失。可能出现:不均一的关键尺寸、缩短的连线、圆转角。

OPC 通过软件进行仿真,然后在掩膜上引入额外的特征,来补偿由于衍射导致的高频细节丢失。

4.2.3. 离轴照明 Off-Axis Illumination(OAI)

离轴照明通过调整光源入射角度以优化光刻成像分辨率。通过使用非垂直入射的光源来使得在物镜的 NA 范围内能捕获更多的高阶衍射分量。

[! note] 对于周期性图案(如一组等间距线条),光的衍射会导致光能分散到不同的方向,称为衍射级次 :

- 0级(零级) :沿原方向传播的直射光,对应图像的低频(整体亮度)信息。

- ±1级、±2级…(高阶) :偏离原方向的光束,级次绝对值越大,偏离角度越大,携带的空间频率(细节)越 高(例如±2级对应更密集的线条信息)。

4.3. 浸没式光刻 Immersion Lithography (IML)

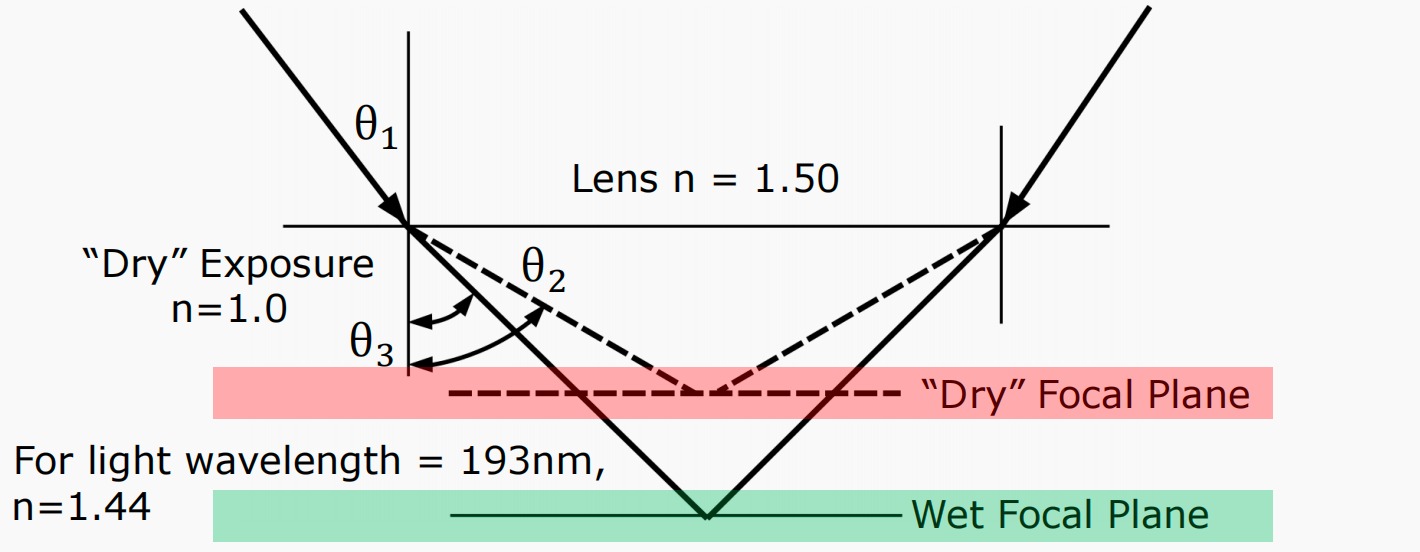

浸没式光刻就是在投影式光刻机的光学元件和晶圆之间通过液体来接触(去离子水)来提高光刻性能。通常有两种方式:提高 DOF 或者提高分辨率。

4.3.1. 方法一:保持原有透镜设计,优化焦深(DOF)

通过具有更高折射率的浸没液,光的出射角度

4.3.2. 方法二:超高数值孔径(Hyper-NA),追求极限分辨率

第二种方法的核心就是保持光的出射角不变,在折射率提高的同时,NA 也就提高了。这样分辨率会提高,但是 DOF 也会减小。

4.4. X 射线光刻

这个很好理解,就是使用波长更短(

- 穿透性高,能穿透灰尘颗粒;

- 不需要真空;

- 不需要透镜,所以只能用接近式光刻(Proximity Printing)。

4.5. EUV 光刻

4.5.1. 工作原理

| 特性 | EUV | DUV |

|---|---|---|

| 波长 | 13.5nm | 193nm( |

| 光源生成 | 高次谐波生成+等离子体 | 激光激发准分子气体 |

| 光学系统 | 反射式(多层镜、反射掩膜) | 透镜式(透镜、掩膜) |

| 分辨率 |

4.5.1.1. 高次谐波生成

高次谐波生成

将高能传统激光聚焦于气体(如氙、氩),气体原子在强电场作用下电离并振荡,产生原始激光频率的高次谐波(即波长极短的光)。

其优点在于能通过非线性光学效应,将长波长激光转换为极短波长EUV光。

指向原始笔记的链接

4.5.1.2. 反射式光学系统

因EUV光在几乎所有材料中均被强烈吸收(如玻璃对EUV穿透率为零),需采用多层反射镜(Molybdenum/Silicon多层膜)。反射掩膜(Reflective Mask)则是通过反射EUV光,再经多次镜面反射将图像缩小4倍投射到硅片。

4.5.2. 挑战

| 挑战 | 具体内容 |

|---|---|

| 光源功率(source power) | EUV光源的功率直接影响生产速率,但是现阶段功率较小 |

| 光学元件寿命(optics lifetime) | EUV光的强吸收特性导致反射镜表面受等离子体(产生EUV时的副产物)溅射损伤 |

| 光刻胶灵敏度(resist sensitivity) | 波长越短,光子能量越高,需提高光刻胶效率以减少所需曝光剂量 |

| 掩膜缺陷(mask defectivity) | EUV掩膜(反射式多层结构)易因污染物或工艺误差产生微小缺陷,导致硅片图案错误。 |

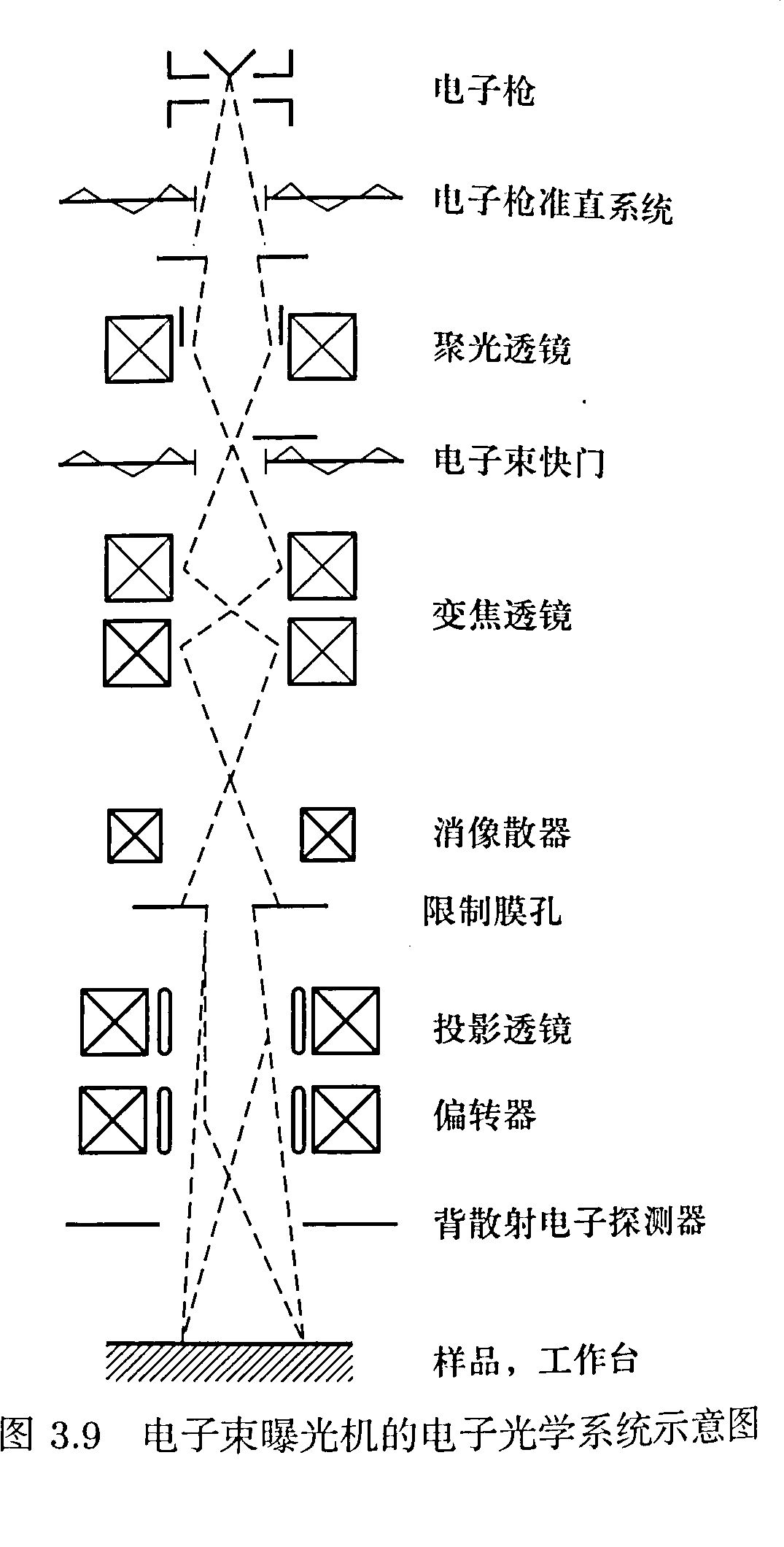

4.6. 电子束和 SCALPEL

4.6.1. 电子束✨

电子束曝光机主要的电子光学系统如下,

电子的德布罗意波长计算式如下,

电子波长的计算公式

指向原始笔记的链接

为普朗克常数; 为电子质量; 为元电荷; 为电子束快门和工作台之间的电压差。

这里计算出的

电子束的优缺点在于,

| 优点 | 缺点 |

|---|---|

| 1. 能量和剂量的精确控制 2. 临界尺寸~10 nm 3. 使用大型静电和磁场透镜实现光束聚焦 4. 能够在小区域内准确对准 5. 缺陷密度低 | 1. 需要超高真空系统来有效地驱动电子 2. 对电子和机械噪声非常敏感 3. 邻近效应,由于光刻胶表面内的电子反向散射,分辨率下降 |

4.6.2. SCALPEL(散射角限制投影电子束光刻)

SCALPEL(散射角限制投影电子束光刻)是一种革新性纳米制造技术,通过电子束投影与掩模设计突破传统光刻瓶颈。其核心采用 氮化硅薄膜掩模(100 nm 厚)与 钨图案层(25 nm 厚),利用钨的高原子质量增强电子散射对比度,实现高精度图形转移。工艺上结合 4X 缩小投影 与 步进扫描(Step-and-Scan)模式:掩模台通过干涉仪定位(纳米级精度),分区域扫描曝光,既保留电子束的亚纳米分辨率,又通过缩小投影提升加工效率,显著降低曝光时间。

| 优点 | 缺点 |

|---|---|

| 高分辨率 | 极低的吞吐量 临近效应 |

5. 刻蚀 Etching

5.1. 刻蚀剖面分析

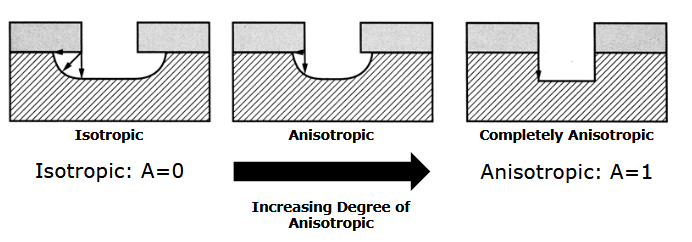

各向同性刻蚀(isotropic etching):刻蚀在所有方向上均匀发生,蚀刻速率均相同; 各向异形刻蚀(Anisotropic etching):刻蚀仅在垂直方向上发生。

5.1.1. 各向异性程度

当然没有绝对的同性或者异性的刻蚀,一般来说湿法刻蚀是各向同性的,干法刻蚀是各向异性的。我们用各向异性程度(Degree of Anisotropy)来描述刻蚀过程的各向异性程度。

各向异性程度计算式

指向原始笔记的链接

为侧面刻蚀速率; 为垂直刻蚀速率。

5.2. 湿法刻蚀

湿法刻蚀就是用化学物质来对材料进行刻蚀。

5.2.1. 湿法刻蚀的步骤

分为 3 个步骤,

- 刻蚀剂扩散到反应表面;

- 刻蚀剂与表面发生化学反应;

- 通过扩散去除反应产物。

总的刻蚀速率会受到任意一个子步骤的影响(限速步骤),通过合适的技术能加快刻蚀速率,

| 湿法刻蚀的子步骤 | 加速子步骤的技术 |

|---|---|

| 刻蚀剂扩散至表面 | 刻蚀剂搅拌(etchant agitation) |

| 刻蚀剂与表面反应 | 高温蚀刻(etching in elevated temperature) |

| 扩散去除反应产物 | 刻蚀剂搅拌(etchant agitation) |

就是通过搅拌加快扩散,通过高温加快化学反应。

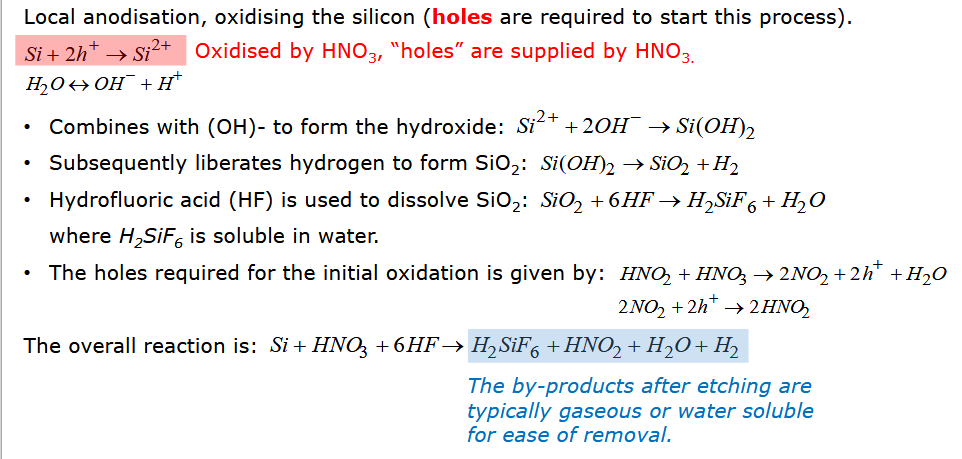

5.2.1.1. 用

这个是一个典型的氧化-溶解循环。硝酸作为氧化剂,将

通常用

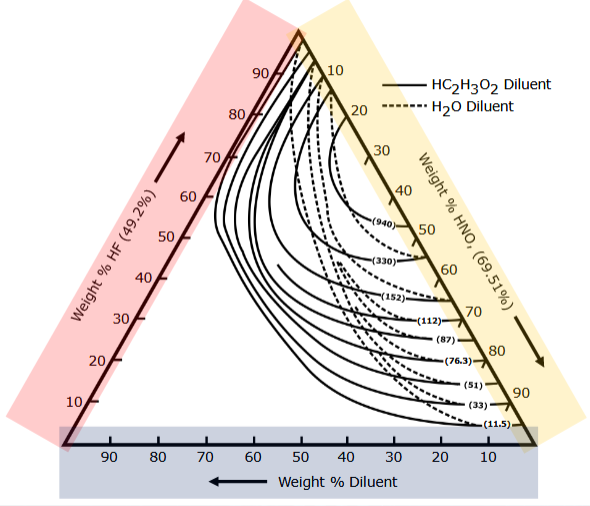

5.2.2. 等刻蚀曲线

等刻蚀速率曲线是在不同浓度的硝酸、氢氟酸和稀释剂下测定的。等值线表示特定浓度下

乙酸 (

- 它的介电常数比水低;

- 产生较少的

解离,并为蚀刻工艺产生更高的氧化能力。

等刻蚀速率曲线可以看出,刻蚀速率和氧化行为随两种酸浓度的比例变化呈现显著差异,可划分为以下两个典型反应区域:

- 区域1(高HF/低HNO₃)——氧化限制区。HNO₃浓度不足,无法充分氧化硅表面,导致刻蚀反应整体受 HNO₃的氧化能力限制。

- 区域2(低HF/高HNO₃)——溶解限制区。HF浓度不足,难以有效溶解HNO₃生成的SiO₂层,反应受 HF的溶解能力限制。

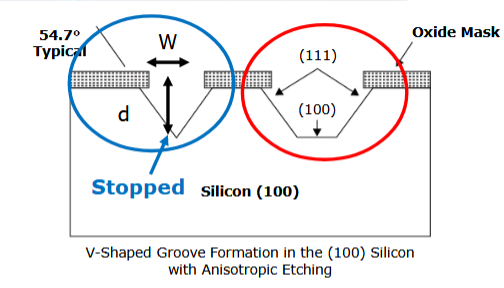

5.2.3. 方向相关刻蚀

对于

- 0.6μm/min (100) 平面

- 0.1μm/min(110) 平面

- 0.006μm/min (111) 平面

硅的(111)平面原子排列最紧密,表面每个硅原子有三个悬空键,但键角垂直于晶面。高原子密度导致刻蚀剂渗透困难,且悬空键方向不利于反应,形成强化学钝化。

也可以利用这种方向性来进行刻蚀,

5.2.4. 刻蚀参数

5.2.4.1. 刻蚀速率

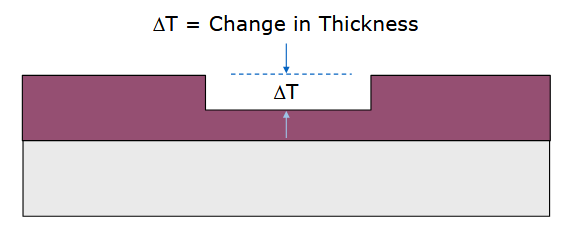

刻蚀速率计算式

指向原始笔记的链接

为刻蚀厚度; 为刻蚀时间。

5.2.4.2. 底切和过度刻蚀

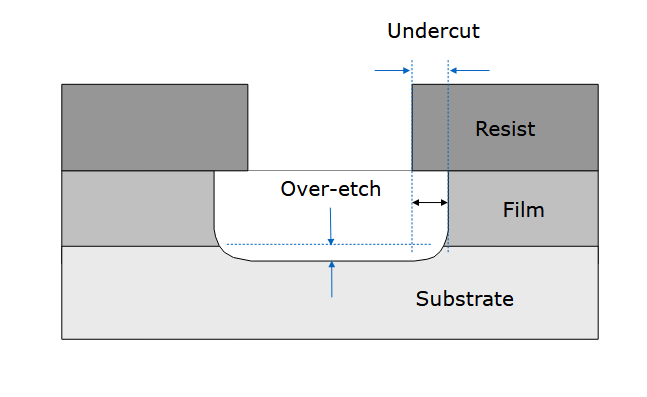

底切主要是就是湿法刻蚀的各向同性导致的,使得掩膜板下方的区域被刻蚀。

底切主要是就是湿法刻蚀的各向同性导致的,使得掩膜板下方的区域被刻蚀。

5.2.4.3. 选择性

选择性是不同材料之间的蚀刻速率之比,尤其是需要蚀刻的材料与我们不想去除的材料之比。

选择性计算式

指向原始笔记的链接

为对目标材料的刻蚀速率; 为对掩膜或者衬底材料的刻蚀速率。

杂质类型和(或)浓度、材料成分都会影响选择性。

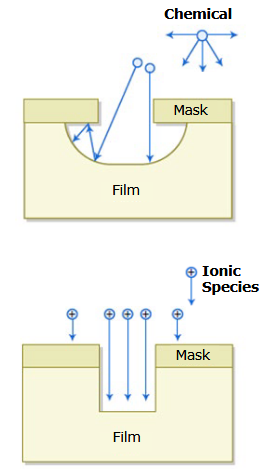

5.3. 干法刻蚀

干法刻蚀就使用离子轰击的方式来进行刻蚀。

5.3.1. 等离子产生 Plasma Generation

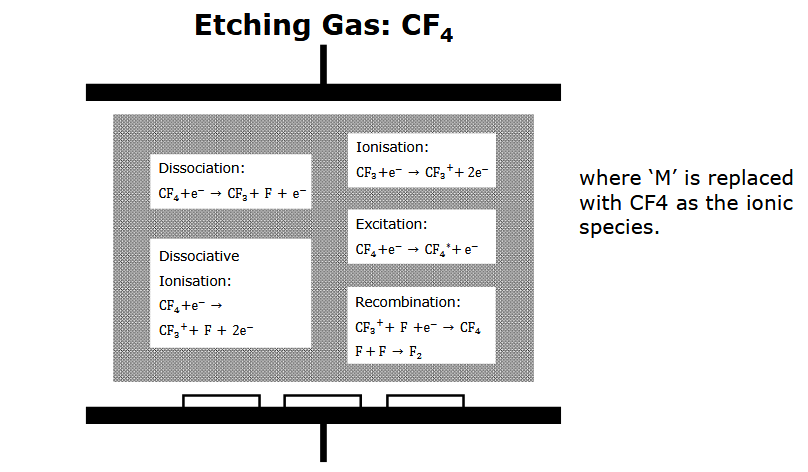

等离子体是在低压气体放电管中,在使用直流加速初始电子,使得气体发生碰撞电离后,再自持雪崩自放电产生的。在整个等离子体产生的过程中会有以下情况。

5.3.1.1. 电离和复合 Ionisation and Recombination

| 电离 | 复合 |

|---|---|

| 最开始发生的电子碰撞电离(非弹性碰撞):初始电子与原子碰撞产生一个正离子和两个电子(原电子+次级电子) | 电离逆过程:电子与正离子聚结形成中性原子。 |

5.3.1.2. 激发与弛豫 Excitation and Relaxation

| 激发 | 弛豫 |

|---|---|

| 激发指提供给原子的能量使电子能够在原子内跃迁到更高的能级,并具有相应的量子能量吸收,但不足以使原子电离。它可以由电子碰撞激发或光激发引起 | 弛豫是激发的逆过程。激发态相当不稳定,电子构型很快在一次或几次跃迁中返回基态,寿命从纳秒到秒不等。每个跃迁都伴随着各种能量 |

5.3.1.3. 气体分子的解离 Dissociation of Gas Molecules

由于等离子体电子的能量远高于化学键能,因此等离子体中的分子基本上是随机的,分解成所有可以想象的片段。例如

5.3.2. 等离子与基底的相互作用✨

等离子体与基底的左右分为两类:

- 物理作用(溅射蚀刻 sputtering etching)。纯粹用高能粒子去轰击材料表面来进行刻蚀。刻蚀气体为惰性气体(inert gas)

。 - 物理+化学作用(reactive ion etching)。除了物理刻蚀外,轰击离子的化学侵蚀也有助于蚀刻过程。刻蚀气体为反应气体(reactive gas)

5.3.2.1. 溅射刻蚀 Sputtering Etching

溅射刻蚀就是用高能粒子轰击来去除材料表面的原子或分子。常用惰性气体氩气 (Argon)

在

溅射刻蚀的优点在于非常良好的各向异性,但是由于不同目标之间对于高能粒子没有区别,所以选择性很差。

5.3.2.1.1. 溅射产额 Sputter Yield

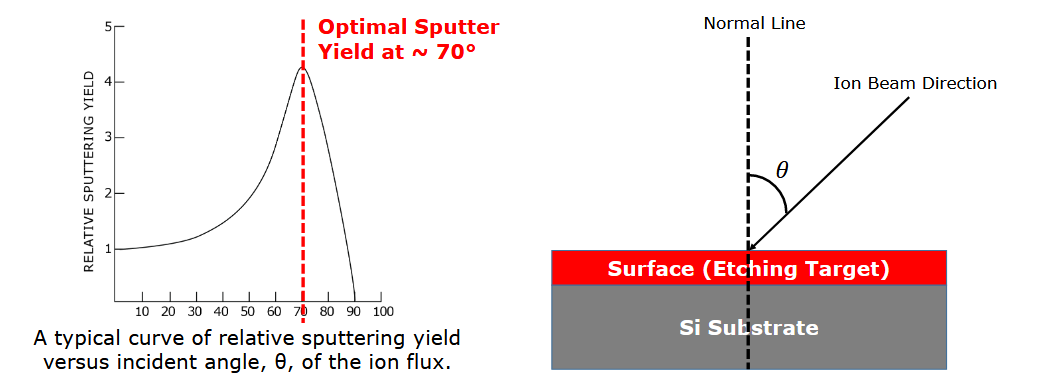

溅射产额表示单个入射离子(或高能粒子)轰击靶材表面时,平均溅射出的靶材原子数量。它和入射角度有关。

这里定义如何角度与目标平面的法线之间的夹角为

5.3.2.2. 反应离子刻蚀 Reactive Ion Etching

反应离子刻蚀是在溅射刻蚀的基础上,增加了化学反应。反应性刻蚀剂和靶材表面之间会形成挥发性刻蚀产物。

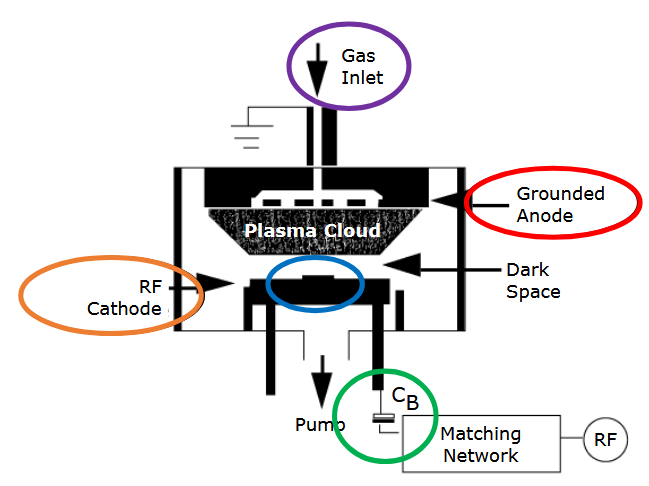

5.3.2.2.1. 平行板 RIE 反应器 ✨

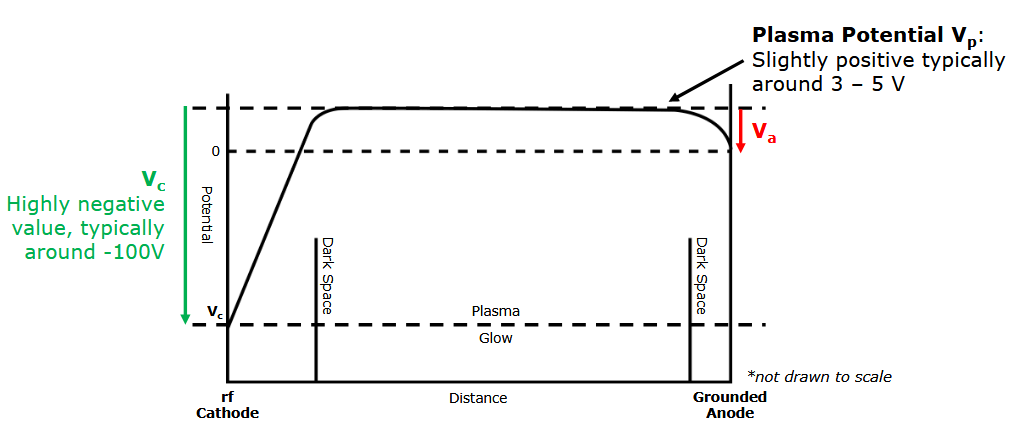

上图就是一个典型的 RIE 反应器。主要的构成就是两个平行板,上电极接地,下电极由一个

电容用于阻隔等离子体中电荷积累形成的直流电流流经射频电源从而损伤电源。

整个反应器的工作原理很简单,其利用了电子和离子具有不同迁移率的特点,电子迁移率高,对电场的变化敏感。在 RF 的正半周期,电子迅速在阴极积累,形成负电荷中心;在 RF 的负半周期,离子开始缓慢向阴极移动。每个射频周期后,电极表面都有净负电荷积累,由此形成稳态自偏压。

冲入的气体在电子的不断轰击下形成了等离子体,等离子体接触到阴极后就形成了等离子体鞘层(Plasma sheath),也叫暗室(dark space)。由于有稳态自偏压,所以等离子体鞘层中的电场由等离子体指向电极。

阴极的等离子电位为,

平行板 RIE 系统等离子势能计算式

指向原始笔记的链接

为通电电极(阴极)和等离子体之间的电位差; 为接地电极(阳极)和等离子体之间的电位差; 为阳极和阴极的面积比。

5.3.2.2.2. RIE 机制

和湿法刻蚀相比较,RIE 的多了一个吸附的步骤。

- 运输。反应离子被加速移动到基底表面;

- 吸附(Adsorption)。反应离子化学吸附在基底表面,形成过渡态复合物;

- 反应。吸附的活性粒子与基底材料发生化学反应,生成挥发性副产物;

- 脱附(Desorption)。挥发性副产物从表面脱离,进入气相并被真空系统排出。

蚀刻速率限制条件:

- 运输受限条件;

- 反应受限条件。

[! note] 晶圆制造中用于蚀刻薄膜的气体:

- 用于刻蚀

相关的:氟碳蚀刻剂(含 和 ) - 用于刻蚀有机物相关的:氧化-氟化混合气体

- 用于刻蚀

相关的:氯基蚀刻气体

主要讲

5.3.2.3. 两种离子刻蚀方法总结

| 溅射刻蚀 | 反应离子刻蚀 | |

|---|---|---|

| 成分 | ||

| 方向性 | 强 | 可控 |

| 选择性 | 较差 | 较好 |

| 用处 | 多用于金属 | 多用于半导体 |

5.3.3. 控制等离子体刻蚀速率的因素

5.3.3.1. 稳态压力 Steady state pressure

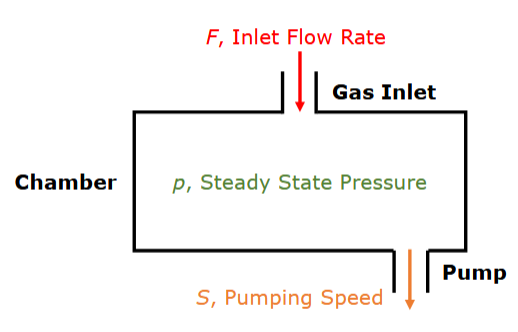

对于一个不断泵入气体的腔室,其稳态气压为,

对于一个不断泵入气体的腔室,其稳态气压为,

腔室稳态气压计算式

指向原始笔记的链接

为入口流量; 为泵气速率;标准温度和压力(STP,0 ,1atm )下,1 标准大气压 。

5.3.3.2. 平均停留时间 Average residence time

气体在腔室内的平均停留时间为,

气体在泵气腔室内的平均停留时间计算式

指向原始笔记的链接

指腔室体积; 为稳态气压; 为入口流量; 为泵气速率。

5.3.3.3. 吞吐量/气体负荷Throughput/ gas load

气体负荷的计算式如下,

气体符合计算式

指向原始笔记的链接

为稳态气压; 为泵气速率。

这里有个 sccm 和

5.3.4. 等离子体损伤和蚀刻中的一般问题

高离子轰击能量会对材料造成损坏,并对设备的电气和光学特性造成相当大的退化。损伤程度在很大程度上取决于加速电位和离子种类的质量。

损伤按照位置分类为表面损伤和侧壁损伤。

等离子体损伤的后果包括:

- 降低半导体的载流子迁移率

- 去活掺杂剂

- 增加电阻率

使用 RTP(快速热处理)或加热炉在 450 至 800°C 的温度下对样品进行几秒钟到几分钟的退火,可以部分或全部消除损伤。

蚀刻相关的一般性问题,

- 均匀性:整个晶圆上的蚀刻均匀性(避免局部过刻或欠刻)。

- 蚀刻速率:需足够快以满足生产需求,同时足够慢以实现精确控制。

- 选择性:对目标材料与掩膜/底层材料的高选择性(减少非目标材料的损耗)。

- 各向异性:蚀刻方向依赖性(各向异性蚀刻可保持垂直侧壁,减少横向钻蚀)。

- 副产物:需生成挥发性或易清除的副产物(避免残留导致缺陷)。

5.3.5. 等离子体蚀刻的条件和问题

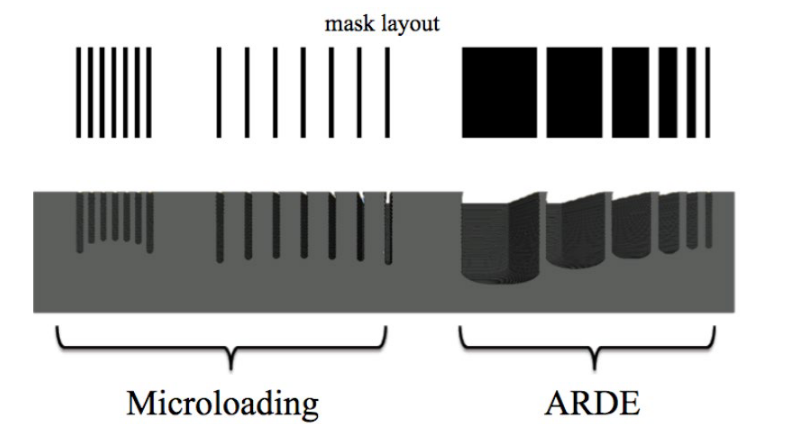

主要关注微负载效应(Micro-loading Effects)。微负载效应的体现有两点:

- 图样越密集(单位面积内图形数量多、间距小),刻蚀速率越低;

- 图样结构的深宽比(Aspect Ratio, AR = 深度/宽度)越大,蚀刻速率越低。

Note

这里可以注意,微负载效果是“均匀的”。同样的刻蚀时间,密集图样平均比宽松图样浅;中心部分比两边部分浅;越窄的沟槽越浅。

6. 互联技术

互连连接芯片上的电子电路,以确保其正常功能。互连可以是局部 (晶体管内部的连接) 或全局 (包括电源、地在内的晶体管之间的连接)。

互联架构有:

- 硅化物 - 必须暴露在高温和氧化环境中的短局部互连,例如多晶硅化物和自对准硅化物结构;

- 难熔金属 – 通孔插头、未来的栅极电极、需要非常高电迁移电阻的局部互连;

- TiN、TiW – 阻挡层、胶层、减反射涂层和短局部互连;

- Al, Cu - 用于大多数互连。

互联术语有:

- 局部互连:用于连接电路功能块内部的晶体管。它们长度最短但数量最多。

- 中间互连:负责跨电路功能块的器件连接。

- 全局互连:是芯片中最宽最厚的导线, 为整个芯片提供电源和时序信号。

- 通孔: 指代短小的垂直导电结构,将不同层级的布线相互连接起来。

当需要缩放的时候,互联有两种缩放方式:

- 恒定高度,减小间距:

、 、 会随着缩放比例因子而增加。更高的深宽比适用于间隙填充或者金属蚀刻。需要更低电阻率的金属, 低介电常数材料; - 缩放金属间距与高度:

、 会随着缩放比例因子而增加。侧壁电容不变。间隙填充 / 金属刻蚀的纵横比不变。需要具有显著提升电迁移性能的超低电阻率金属。

6.1. 铝互联

| 铝 | 优点 | 缺点 |

|---|---|---|

| 低电阻率 易于沉积 可以被干法刻蚀 不会污染硅 与硅的欧姆接触 优异的电介质附着力 | 电迁移会降低寿命 丘陵会导致层级间短路 相较于铜更高的电阻率 |

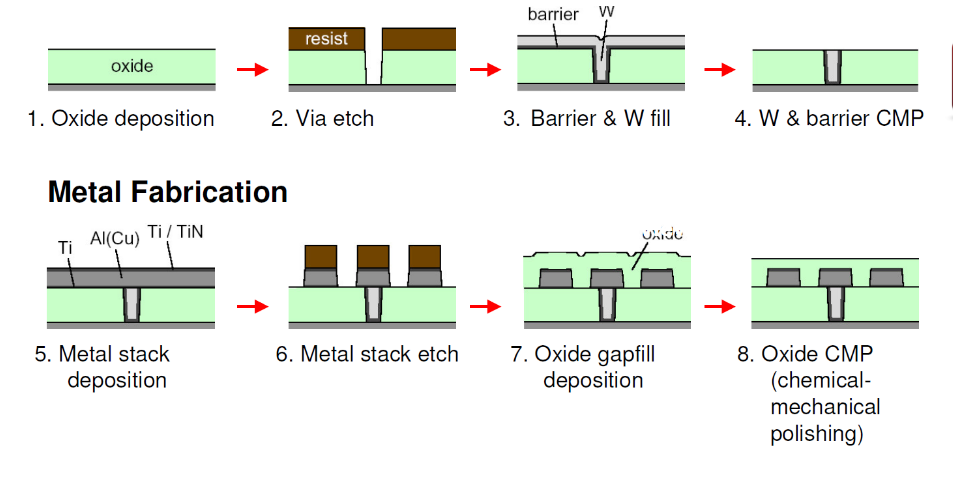

铝互联工艺如下

6.1.1. 电迁移 Electromigration

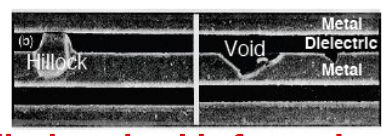

电子风引起的电迁移诱导

通过后图案化退火(Post Patterning Annealing)能形成竹子形状的晶界,从而抑制晶界扩散,提高电迁移抗性。

6.1.1.1. 晶粒结构

在多晶材料中,晶界是原子扩散的主要路径。晶粒越细小,晶界密度越高,原子沿晶界的扩散速度越快,从而加速电迁移失效。例如在铝中,沿着晶界的原子扩散速度远远大于沿着铝表面或者晶格进行扩散的速度。

6.1.1.2. 电迁移的参数依赖性

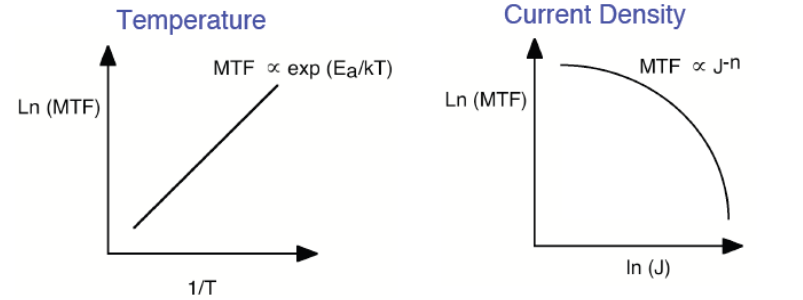

可以看到温度越低,电流密度越低,平均失效时间就越长。

平均失效时间为,

6.1.1.3. 后图案化退火的效果

通过后图案退火,能形成竹子结构。竹结构中没有晶界扩散,由此具有最小的原子扩散速度,从而减小电迁移。

6.1.1.4. 电迁移: 材料与成分

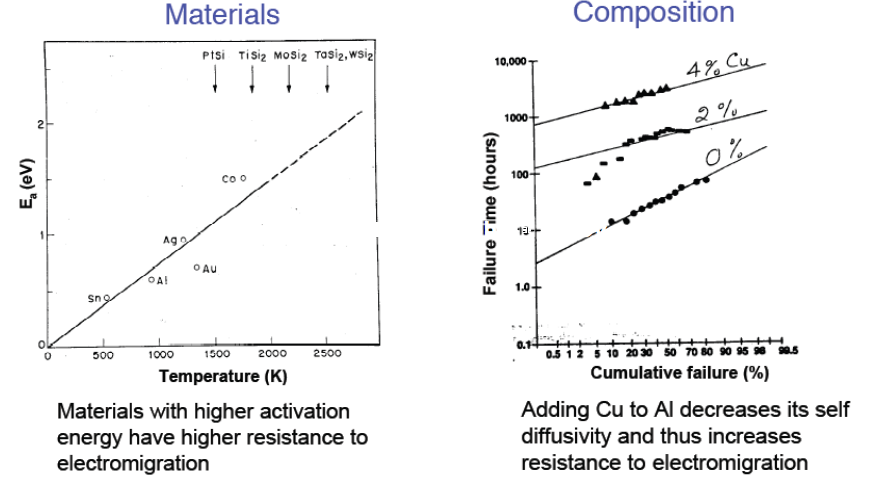

活化能越高的材料,抗电迁移性能越好;在铝中添加铜可以降低铝的自扩散率,从而提高抗电迁移性能。

6.1.2. 铝互连问题

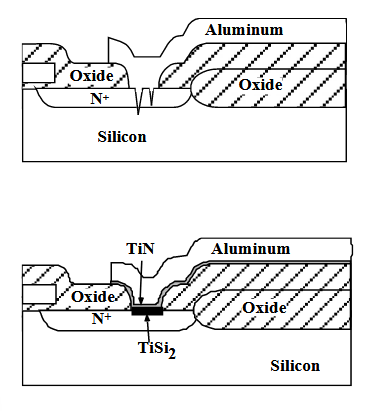

一个实际问题是硅 (Si) 在铝 (Al) 中是可溶的 (≈ 0.5%, 在 450 ̊°C 时 )。这可能导致 ” 尖峰 ” 问题。

硅扩散到铝中, 形成空洞, 铝填充空洞会导致短路。

解决方案

- 添加2% 的硅溶于铝以满足溶解度要求。应用广泛, 但冷却时硅可能析出并增加

; - 更优解决方案: 采用阻挡层结构。使用

或 确保良好接触与附着力, 作为阻挡层。

6.2. 铜互联

| 铜 | 优点 | 缺点 |

|---|---|---|

| 铜具有更低的电阻率 铜具有较低的电迁移 铜有更少的凸起 | 铜无法进行干法刻蚀、化学机械抛光 铜会污染硅,需要阻挡层 |

6.2.1. 铜相较于铝的优点

具有更低的电阻率和介电常数;

具有更高的电迁移抗性;

6.2.2. 铜金属化的解决方案

铜难以干法刻蚀以及铜在硅和二氧化硅中扩散迅速,导致结区增大、漏电流增加、载流子寿命缩短以及结击穿电压下降的问题可以通过采用大马士革 Damascene( 镶嵌 ) 工艺的图案和用扩散阻挡层封装铜线 / 通孔来解决。

6.2.2.1. 屏障 / 衬垫材料

过渡金属 ( 钯 Pd 、铬 Cr 、钛 Ti 、钴 Co 、镍 Ni 、铂 Pt) 通常对铜的阻隔性能较差, 这是由于它们与铜 <450°C 的高反应活性所致。例外情况: 钽 Ta 、钼 Mo 、钨 W… 具有更好的热稳定性, 但因铜通过晶界扩散 ( 多晶薄膜 ) 而导致失效。

过渡金属合金: 例如 TiW。可以沉积为非晶态薄膜 (在 500°C 以下保持稳定)。

过渡金属-化合物: 广泛应用, 例如 TiN 、 TaN 、 WN。

非晶态三元合金: 由于高结晶温度 (如 Ta36S14 、 N50 、 Ti34Si23N43 ) 而非常稳定

目前 PVD 主要采用溅射 / 蒸发工艺沉积阻挡层 / 衬垫层, 但台阶覆盖性存在问题。ALD 正被开发用于阻挡层 / 衬垫层的应用。

6.2.2.2. 大马士革工艺

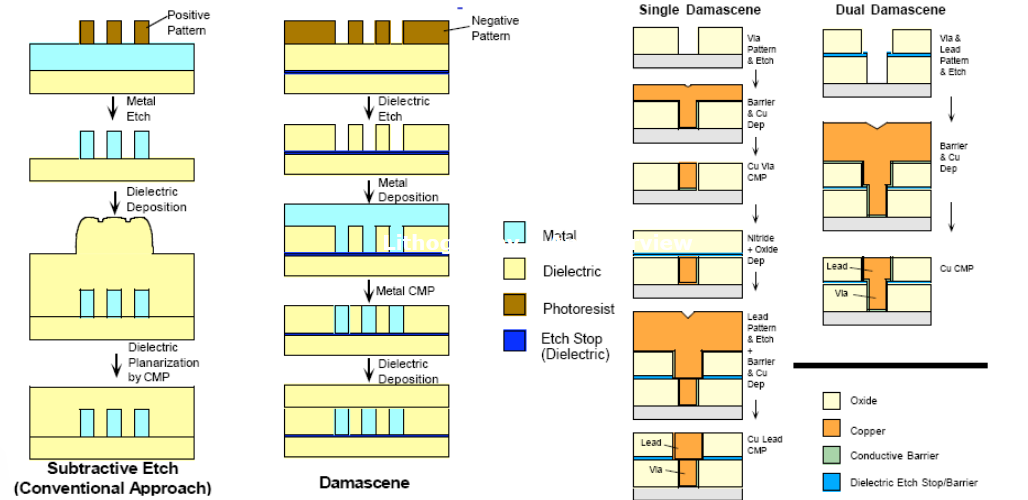

大马士革工艺简单来说就是先刻蚀出沟道,然后进行金属沉积形成金属线。

单大马士革工艺就是将导线和通孔分两次成行,双大马士革就是一次成行。

6.2.2.3. 铜的沉积方法

物理气相沉积 ( PVD ) 。传统金属沉积技术,广泛用于铝互连。制备的 Cu 薄膜通常具有强 (111) 织构和光滑表面,但是台阶覆盖性差,无法容忍填充高深宽比特征会导致收缩。

化学气相沉积(CVD)。在高深宽比孔和通孔中具有优异阶梯覆盖性的共形沉积但是加工和维护成本高昂。通常生成晶粒细小的 Cu 薄膜, 具有较弱的 (111) 织构和粗糙表面。

电镀(Electroplating)。电镀液为标准硫酸铜镀液 ( H2SO4 、 CuSO4 溶液) 和改善薄膜质量的添加剂。

| PVD | CVD | 电镀 | |

|---|---|---|---|

| 织构 | 强(111)织构 | 弱(111)织构 | 强(111)织构 |

| 表面 | 光滑 | 粗糙 | |

| 台阶覆盖性 | 差,高深宽比会导致收缩 | 好 | 与 CVD 类似 |

| 空洞 | 可能产生 | ||

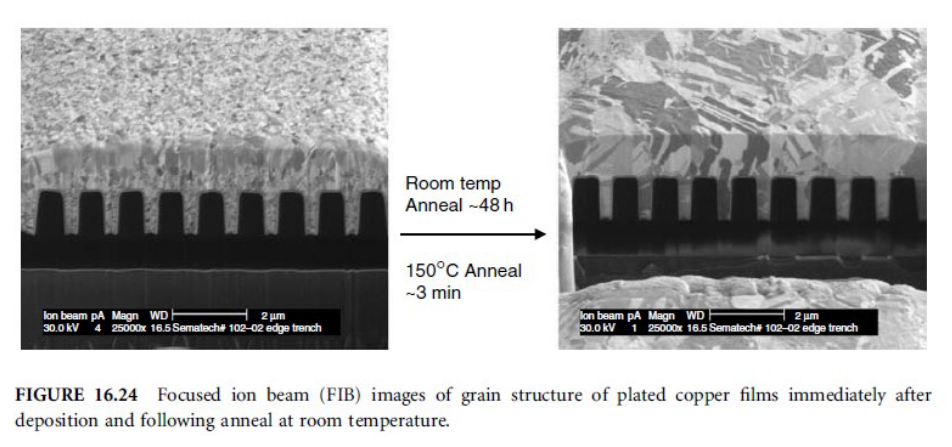

| 晶粒结构 | 通过自退火生成大晶粒结构 |

[! note] 织构 Texture 指多晶材料中晶粒的取向分布趋向于某一特定方向的现象。

6.2.2.3.1. 铜电化学沉积添加剂

有机分子与氯离子的混合物在电镀过程中吸附于铜表面, 以:

- 改善厚度分布和特征填充

- 调控铜的晶粒结构, 从而影响其延展性、硬度、应力及表面光洁度

添加剂的作用如下,

- 光亮剂(促进剂)。电镀过程中吸附在铜金属上,参与电荷转移反应。确定对冶金有重大影响的铜生长特性;

- 整平剂。降低突起和边缘铜的生长速率,以产生光滑的最终沉积表面。通过将生长抑制到与向局部位点的质量转移成正比的程度,有效提高高生长区域的极化电阻;

- 载体。载体在镀铜过程中吸附,在阴极(晶片)上形成相对较厚的单层膜。通过形成阻止 Cu2+ 离子扩散到表面的障碍,适度极化 Cu 沉积。

- 氯化物。吸附在阴极和阳极。在阳极膜中积累并增加阳极溶解动力学。改变载体的吸附特性以影响厚度分布。

6.2.2.3.2. 铜种子层

电镀需要一层铜种子层, 因为它不会在介电表面自然形成。最终铜层的性能关键取决于种子层的特性。种子层的沉积可通过物理气相沉积 (PVD) 、化学气相沉积 (CVD) 或原子层沉积 (ALD) 完成。目前 PVD 是首选方法, CVD 和 ALD 正处于研究阶段

6.2.3. 退火

6.2.4. 对铜电阻率的产生影响的要素

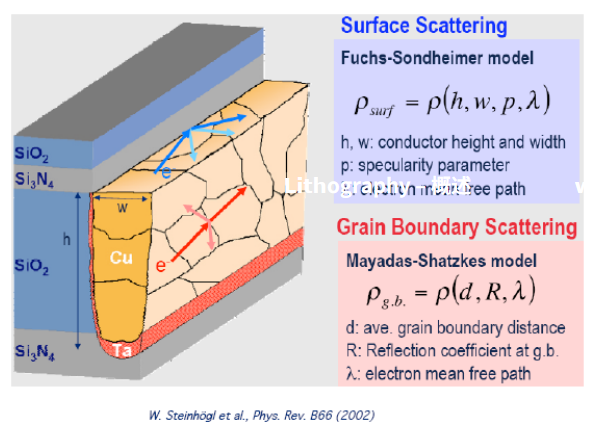

6.2.4.1. 表面与晶界散射的影响

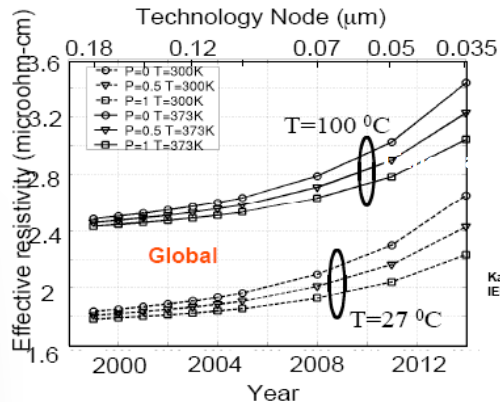

6.2.4.2. 散射导致的线宽缩放效应

电阻率随晶粒尺寸减小而增加, 这是由于晶界密度增大, 而晶界作为载流子散射位点的作用增强。电阻率随主导体尺寸减小而增加, 这是由于表面散射效应增强所致

6.2.4.3. 铜扩散阻挡层的影响

障碍物具有更高的电阻率,障碍物无法缩小至最小厚度以下。随着尺寸减小, 占用面积增大。

复合导线的电阻率增加金属导线的电阻率可能远高于其块体值

6.2.4.4. 芯片温度的影响

温度越高

6.3. 铝(Al)与铜(Cu)互连的核心差异

| 性能参数 | 铝(Al) | 铜(Cu) |

|---|---|---|

| 电阻率 | 较高(约 2.65 μΩ·cm) | 更低(约 1.68 μΩ·cm),减少 RC 延迟 |

| 电迁移抗性 | 较差(激活能低,易因晶界扩散失效) | 更优(激活能高,抗电迁移能力强,寿命更长) |

| 工艺兼容性 | - 可干法刻蚀 - 无需阻挡层(但需处理尖峰问题) | - 无法干法刻蚀,需大马士革工艺(Damascene) - 必须使用阻挡层(如 TaN、TiN) |

| 沉积方法 | - 物理气相沉积(PVD)为主 | - PVD、CVD、电镀(电镀为主,需铜种子层) |

| 结构缺陷 | - 易形成丘陵(hillocks)导致层间短路 - 硅溶解导致尖峰(spiking) | - 表面更平滑,凸起少 - 需阻挡层抑制铜扩散至硅/介质 |

| 热稳定性 | - 高温下硅扩散风险高 | - 需阻挡层防止高温扩散,热稳定性更优 |

| 晶粒结构优化 | - 后图案化退火形成“竹状晶界”抑制晶界扩散 | - 电镀后自退火形成大晶粒,减少晶界散射 |

| 阻挡层需求 | - 仅需处理尖峰问题时使用(如 Ti/TiN 阻挡层) | - 必须使用高稳定性阻挡层(如 Ta、TaN) |

| 深宽比填充能力 | - 填充高深宽比结构时易出现空隙(PVD 台阶覆盖性差) | - 大马士革工艺结合电镀/CVD 实现高深宽比填充(共形性好) |

| 电阻率缩放影响 | - 线宽缩小后电阻率显著上升(表面/晶界散射加剧) | - 线宽缩小仍保持较低电阻率,但受晶粒尺寸和阻挡层限制 |

| 应用场景 | - 传统工艺节点(>180 nm) - 局部互连(短距离连接) | - 先进工艺节点(≤65 nm) - 全局互连(长距离电源/信号线) |

| 主要挑战 | - 电迁移失效 - 丘陵效应导致短路 | - 工艺复杂度高(需大马士革工艺) - 阻挡层与种子层优化 |

6.4. 未来互连技术:3D集成与新材料

光互联。在集成电路中, 利用光信号在不同部分之间传输的技术。由于传统金属互连在长距离传输电信号 (如归类为全局互连的情况) 时存在的高延迟和功耗问题, 光互连已成为研究热点。为了在小尺寸 IC 封装内精确控制光信号,可采用微机电系统 ( MEMS ) 技术将光学元件 (如光波导、光纤、透镜、反射镜、光致动器、光传感器等) 与电子部件高效集成。

射频互联。射频或无线互连技术直到最近才被视为替代全局连线的可行候选方案, 无论是用于片上还是片外互连。作为光互连, 自由空间传输与导波传输。 自由空间传输的研究重点在于展示一种采用 CMOS 技术的 24GHz 无线时钟分配系统 —— 该系统既包含片上时钟发射器, 也可选择通过片外外部时钟发射器 ——24GHz 的时钟频率将被分频, 以获得所需的时钟数据速率。

3D 互联。3D 互连旨在减少最长全局导线的数量和平均长度。3D 集成有源晶体管层, 或将时钟 / 信号线与电源 / 地线布置在芯片两侧, 已被证明能通过提供更短的 “ 垂直连接路径 ” 来减少二维全局导线的数量和平均长度。