光刻的八个基础流程

要求能背下来整个表格。

1.2. 光刻的八个基础流程

这里直接用 slides 上面的总结了,注意步骤的目的以及子步骤的顺序。

指向原始笔记的链接

步骤 目的 1. Vapour Prime De-bake 用于去除晶圆表面的水分和有机污染物,HDMS priming 用于将晶圆表面从亲水(hydrophilic)转变成疏水(hydrophobic),从而提高光刻胶对晶圆的附着性(adhesion)。 2. Spin coat 使用旋涂使得晶圆上的光刻胶到达指定厚度。 3. Soft bake 部分蒸发(evaporate)光刻胶溶剂(solvents)

提高光刻胶对晶圆附着力(adhesion)并促进光刻胶的均匀性(uniformity)

优化光刻胶曝光速度

提高蚀刻时的蚀刻抗性和线宽控制4. Alignment and exposure 将掩膜上的图样转移到光刻胶 5. Post-exposure bake (PEB) 在使用 DUV 时需要。用于避免由于光刻胶不均匀而导致的曝光不充分(充分使得光刻胶曝光)。 6. Develop 溶解(dissolve)已曝光的光刻胶 7. Hard bake 蒸发光刻胶中剩余的(residual)溶剂

硬化光刻胶,便于离子注入和蚀刻

提高光刻胶附着力8. Develop inspect 检查流程的质量,保证图样的正确转移

光刻机

能够计算分辨率、景深,画出不同光刻系统的光强分布图。

分辨率

汞灯会给出单个光子能量

随后再根据光子波长计算式即可算出波长,

光子波长计算式

指向原始笔记的链接

为光速; 为光子频率; 为普朗克常数; 为元电荷; 为电压。

准分子激光灯源一般也就给个频率,按上面的公式计算即可。

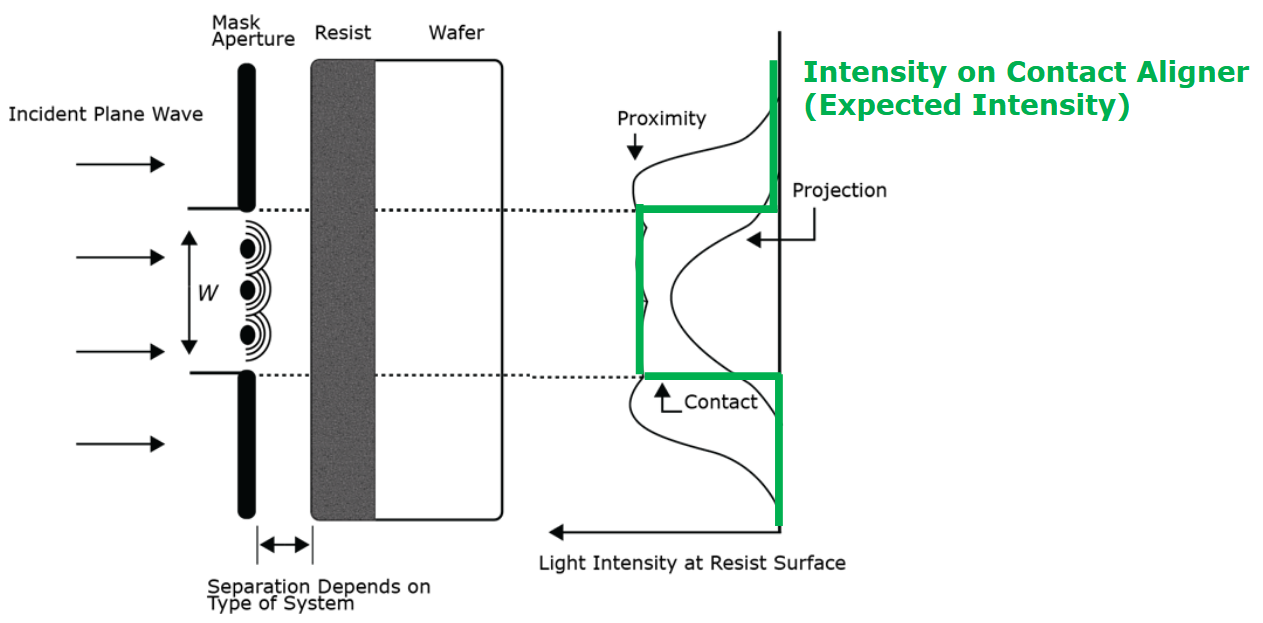

随后是渐进式(proximity)和投影式(projection)的分辨率计算公式。

渐进式光刻机最小线宽计算式

指向原始笔记的链接

是一个系统相关常数,取 0.8~1; 为光源波长; 为掩膜和晶圆间距。

投影式光刻机最小线宽计算式

指向原始笔记的链接

是一个系统相关的常数,通常为 0.8~1; 是光源波长; 是数值孔径。

DOF

景深只有一个计算公式,就是投影式分辨率再除以

DOF 公式

式中,

指向原始笔记的链接是一个与具体的曝光系统及光刻胶工艺特性有关的常数; 是光波长; 是数值孔径。

光强分布

这个留个印象。Contact 是正好的矩形;Proximity 是有纹波的阶梯;Projection 是小山丘。

光刻胶

光学放大光刻胶

传统光刻胶:对于光的吸收率(absorption rate)太高,使得光子很大一部分被吸收并产生热量,少部分才能与光刻胶反应。由此需要高剂量的光照才能实现光刻。这也导致了对步进(投影)镜头的损坏,曝光速度降低和吞吐量降低。

化学放大光刻胶:通过添加光酸生成剂(photo-acid-generator,PAG)。通过DUV曝光释放酸,在后续烘烤(PEB)中催化树脂脱保护或交联反应,实现化学放大。

光刻胶对比度、MTF、CMTF

3.3.1. 光刻胶的分辨率和对比度 ✨

分辨率就是能在光刻中产生多细的线条。分辨率主要会被以下因素影响,

- 对比度、厚度和临近效应;

- 显影后的膨胀和收缩。

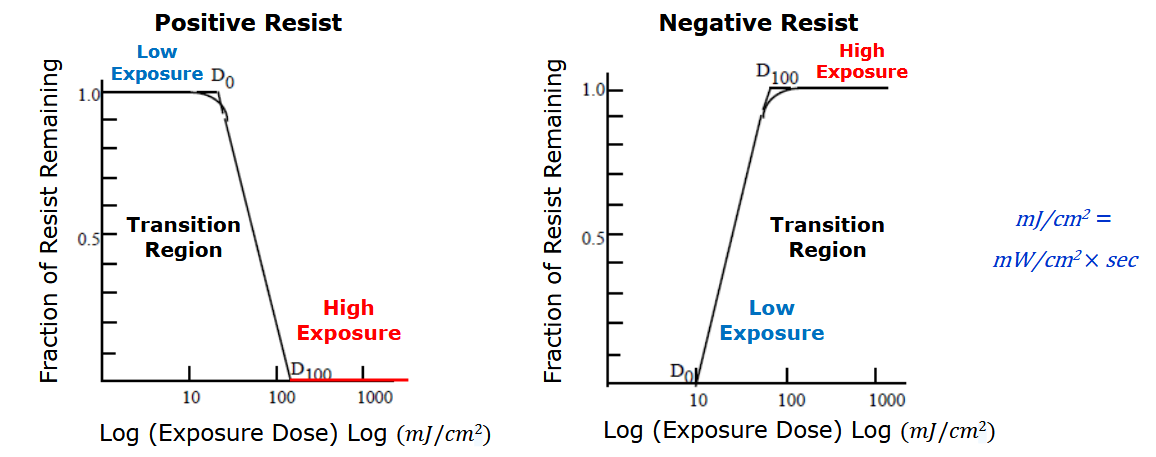

这里的对比度指光刻胶分辨掩膜透明和不透明区域的能力。下面这张图描绘的是正负光刻胶在不同曝光剂量下显影后剩余光刻胶比例。

这里需要注意两个参数

和 分别是光刻胶开始光化学反应剂量和完全反应剂量。由此定义光刻胶的对比度为, 一般来说光刻胶的对比度为光刻胶对比度定义式

指向原始笔记的链接

为光刻胶开始光化学反应剂量; 为光刻胶光化学反应完全反应剂量。 、 。DNQ 光刻胶则是 2-3,DUV CA 光刻胶更是到了 5-10。 体现到上面的图中,则是曲线越陡峭则对比度越高。

指向原始笔记的链接

2.5. MTF

对于一个图样而言,其调制参数定义为,

图样调制参数定义式

指向原始笔记的链接

为相对最大光强; 为相对最小光强。 根据这个定义我们可以得知,其实

(掩膜上的图样绝对清晰), (由于衍射的存在需要根据光强计算)。MTF 的定义为, 调制传递函数定义式

指向原始笔记的链接

为光刻胶上的图样调制; 为掩膜上的图样调制。 所以实际上就是用调制参数的公式来计算 MTF。

指向原始笔记的链接

3.4. CMTF✨

前面说了 MTF,针对的是光学系统。这里提出一个新概念叫关键光刻胶调制转移函数(critical resisit modulation transfer function)。CMTF 衡量光刻胶对光强分布的响应能力。

CMTF 越低越好,相当于少量的光就能在光刻胶上实现很高的对比度。CMTF 定义式

指向原始笔记的链接

为光刻胶开始光化学反应剂量; 为光刻胶光化学反应完全反应剂量。 当 MTF=1(说明光学系统能完全将图样转换),那么 CMTF 为任意值都能将图样转移;当 CMTF=0 (说明光刻胶具有无限对比度,对于任何光强分布的响应都十分剧烈),那么 MTF 为任意值都能转移图样。由此可以得出,当满足

时就能成功转移图样。 关键曝光剂量

指向原始笔记的链接,指为使得光刻胶在显影时溶解,需要接收到的最小曝光剂量。

正胶负胶优缺点

3.3.3. 正胶和负胶的优缺点✨

指向原始笔记的链接

正胶 负胶 优点 - 不会溶胀(swelling)

- 更好的分辨率

- 在蚀刻时可以用厚光刻胶- 工艺成熟

- 吞吐量高

- 曝光时间短缺点 较低的吞吐量(throughput),需要更高的能量和更长的曝光时间 溶剂导致的溶胀:

- 显影阶段导致线宽拓展;

- 对于以下的工艺不适用

驻波效应

3.5. 光刻胶中的驻波效应✨

驻波主要来自于晶圆的反射表面(金属等)产生的反射波和入射波的干涉 interference。

抑制驻波效应的方法:

- 光刻胶染色 Dyed Photoresist。在光刻胶中添加染料,增强其对曝光吸光度(absorbance),降低反射波强度,从而减少干涉效应的影响。但是也会导致光的过量吸收。

- 曝光后烘烤(PEB)。曝光后进行热处理,通过热回流(thermal reflow)促进光刻胶内光化学反应的均匀扩散。

- 抗反射涂层(Antireflective coating,ARC)

- 底部抗反射涂层(Bottom ARC,BARC):在旋涂光刻胶前施加于晶圆表面,吸收未被光刻胶完全阻挡的光线,抑制底部反射,同时也有相消干涉发生。

- 顶部抗反射涂层(Top ARC,TARC):在光刻胶旋涂后覆盖于表面,吸收光刻胶上界面处的反射(如空气与光刻胶的界面反射),进一步降低驻波效应。

指向原始笔记的链接

方法 优点 缺点 光刻胶染色 直接降低驻波 过量吸收光,使得产率下降 PEB 显著减少线宽粗糙度和关键尺寸波动 过度扩散会导致分辨率损失或者热预算限制 BARC 通过吸收和相消干涉消除反射 需干法刻蚀去除BARC TARC 无需刻蚀 对衬底反射抑制较弱

先进光刻

主要考察三块:光学增强系统 OET,浸没式光刻和电子束光刻。

OET

OET 主要是背名称和方法的实现方式即可,一般直接问有什么方法能提高分辨率。

4.2. 光学增强技术 Optical Resolution Enhancement Technique ✨

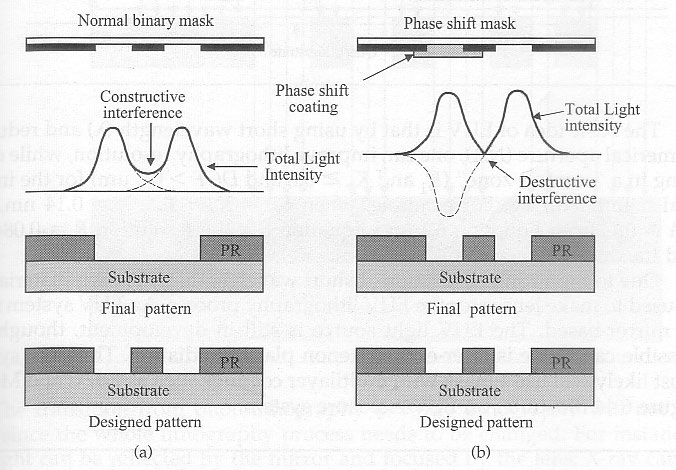

4.2.1. 相移掩膜 Phase Shift Mask(PSM)

相移掩膜在掩膜的基础上,通过使用不同材料厚度的图层(相位层)来优化掩膜的临近效应导致的光波扩散。具体来说,相位层通过添加一个额外的透明层,产生180°相位差抵消邻近衍射效应,使得两个区域之间不再形成衍射,提高成像对比度。

最直接的效果就是减小了系统常数

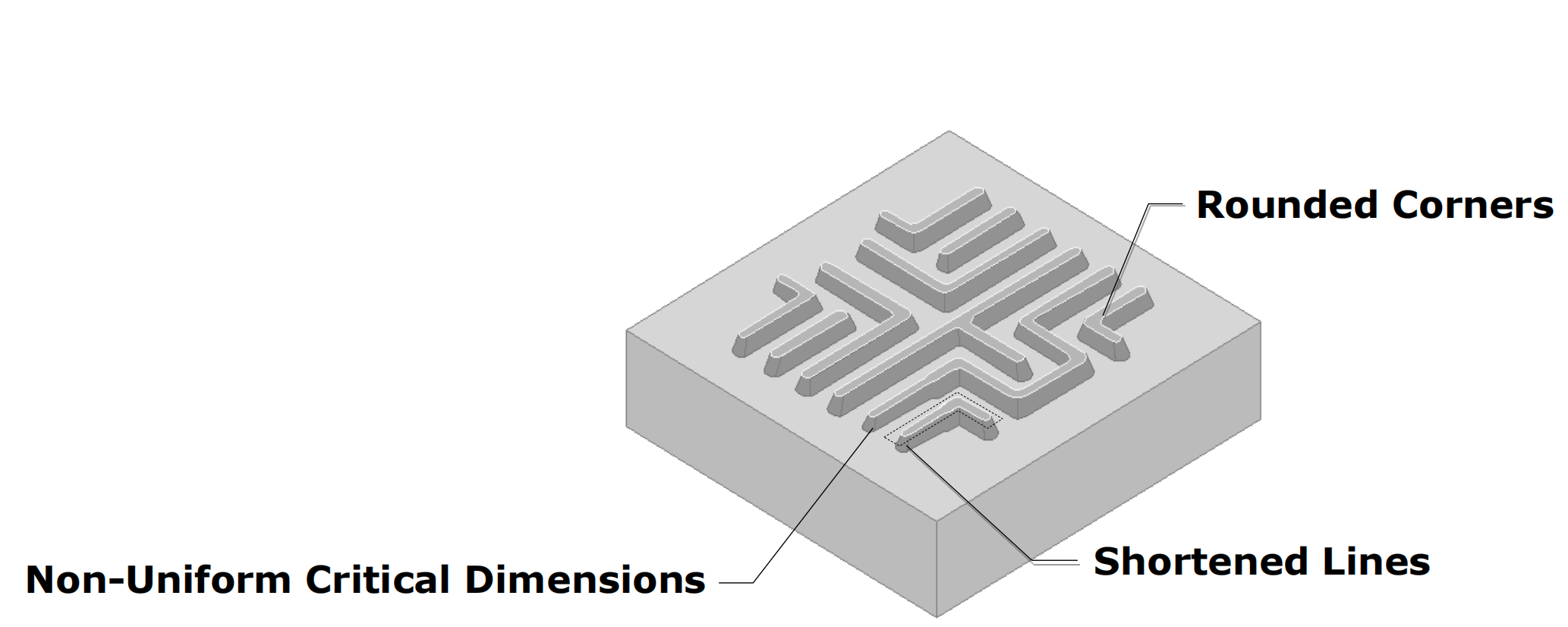

,从而减小的最小线宽。 4.2.2. 光学邻近校正 Optical Proximity Correction (OPC)

因为透镜有限的数值孔径(NA),衍射光的高频成分会丢失。可能出现:不均一的关键尺寸、缩短的连线、圆转角。

OPC 通过软件进行仿真,然后在掩膜上引入额外的特征,来补偿由于衍射导致的高频细节丢失。

4.2.3. 离轴照明 Off-Axis Illumination(OAI)

离轴照明通过调整光源入射角度以优化光刻成像分辨率。通过使用非垂直入射的光源来使得在物镜的 NA 范围内能捕获更多的高阶衍射分量。

指向原始笔记的链接[! note] 对于周期性图案(如一组等间距线条),光的衍射会导致光能分散到不同的方向,称为衍射级次 :

- 0级(零级) :沿原方向传播的直射光,对应图像的低频(整体亮度)信息。

- ±1级、±2级…(高阶) :偏离原方向的光束,级次绝对值越大,偏离角度越大,携带的空间频率(细节)越 高(例如±2级对应更密集的线条信息)。

IML

能解释清楚两种方式即可。

4.3. 浸没式光刻 Immersion Lithography (IML)

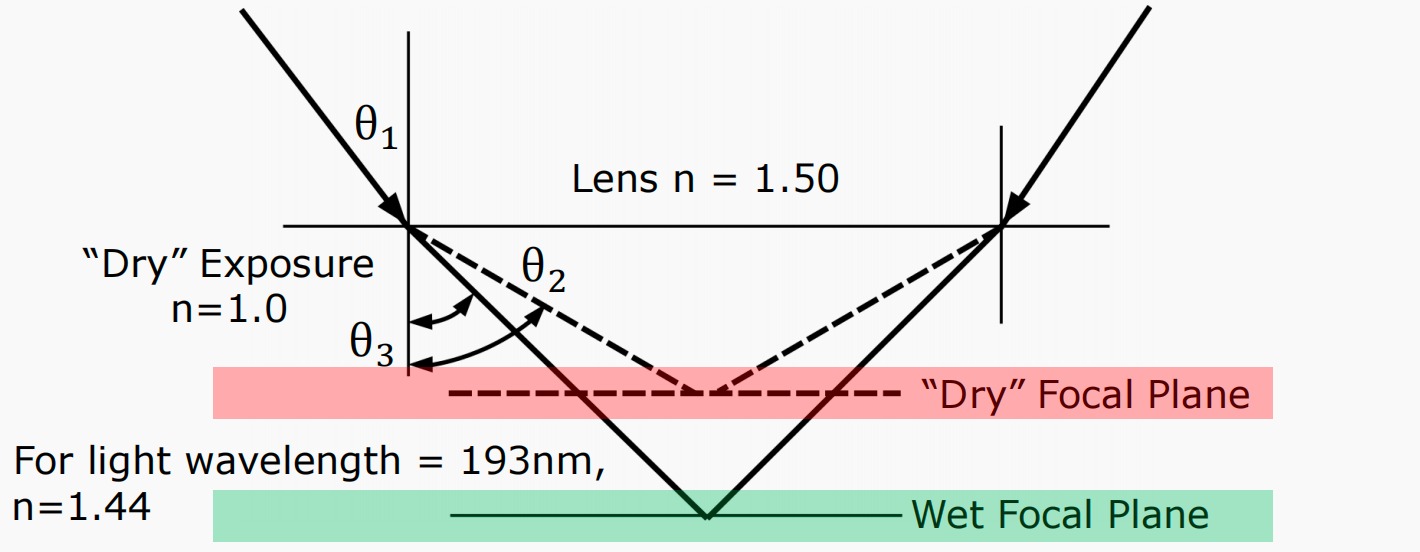

浸没式光刻就是在投影式光刻机的光学元件和晶圆之间通过液体来接触(去离子水)来提高光刻性能。通常有两种方式:提高 DOF 或者提高分辨率。

4.3.1. 方法一:保持原有透镜设计,优化焦深(DOF)

通过具有更高折射率的浸没液,光的出射角度

更小,总体上来说保持 不变, DOF 增加了,光刻的最小线宽没有变。新的 DOF 计算式如下,

4.3.2. 方法二:超高数值孔径(Hyper-NA),追求极限分辨率

第二种方法的核心就是保持光的出射角不变,在折射率提高的同时,NA 也就提高了。这样分辨率会提高,但是 DOF 也会减小。

指向原始笔记的链接

电子束光刻

能计算电子束光刻机的分辨率即可。

4.6.1. 电子束✨

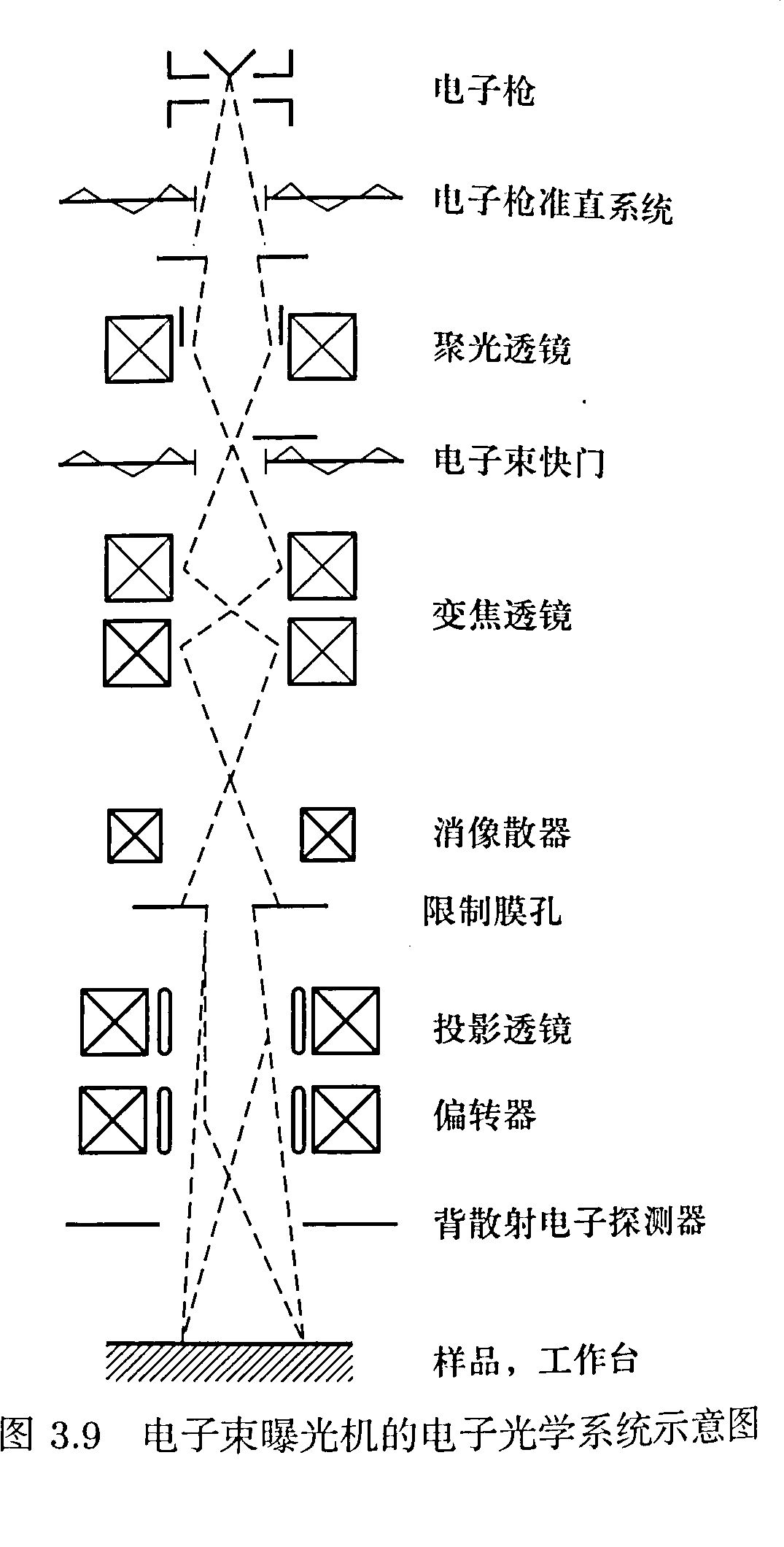

电子束曝光机主要的电子光学系统如下,

电子的德布罗意波长计算式如下,

电子波长的计算公式

指向原始笔记的链接

为普朗克常数; 为电子质量; 为元电荷; 为电子束快门和工作台之间的电压差。 这里计算出的

电子束的优缺点在于,

指向原始笔记的链接

优点 缺点 1. 能量和剂量的精确控制

2. 临界尺寸~10 nm

3. 使用大型静电和磁场透镜实现光束聚焦

4. 能够在小区域内准确对准

5. 缺陷密度低1. 需要超高真空系统来有效地驱动电子

2. 对电子和机械噪声非常敏感

3. 邻近效应,由于光刻胶表面内的电子反向散射,分辨率下降

干法刻蚀

5.3.2. 等离子与基底的相互作用✨

等离子体与基底的左右分为两类:

- 物理作用(溅射蚀刻 sputtering etching)。纯粹用高能粒子去轰击材料表面来进行刻蚀。刻蚀气体为惰性气体(inert gas)

。 - 物理+化学作用(reactive ion etching)。除了物理刻蚀外,轰击离子的化学侵蚀也有助于蚀刻过程。刻蚀气体为反应气体(reactive gas)

5.3.2.1. 溅射刻蚀 Sputtering Etching

溅射刻蚀就是用高能粒子轰击来去除材料表面的原子或分子。常用惰性气体氩气 (Argon)

,因为其不与材料反应且相对较重,能传递更多的动能。 在

的低压环境中,用 DC/RF 电源加速 至 来轰击目标表面。 溅射刻蚀的优点在于非常良好的各向异性,但是由于不同目标之间对于高能粒子没有区别,所以选择性很差。

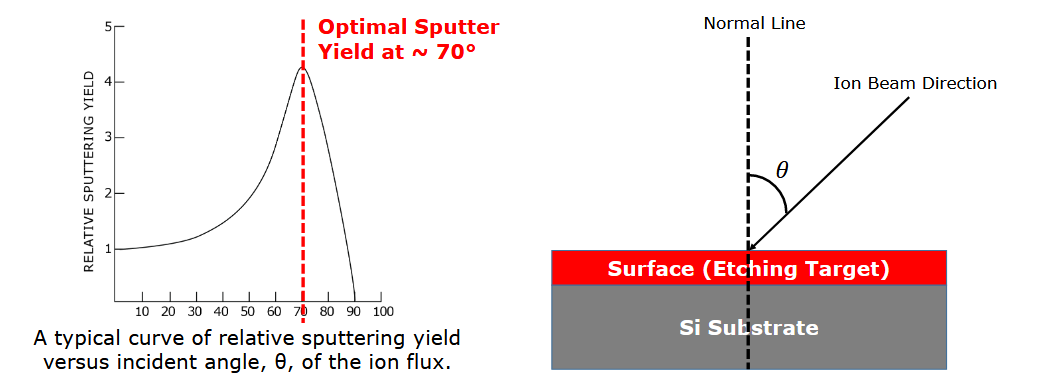

5.3.2.1.1. 溅射产额 Sputter Yield

溅射产额表示单个入射离子(或高能粒子)轰击靶材表面时,平均溅射出的靶材原子数量。它和入射角度有关。

这里定义如何角度与目标平面的法线之间的夹角为

,在 的时候,溅射产额最大。 5.3.2.2. 反应离子刻蚀 Reactive Ion Etching

反应离子刻蚀是在溅射刻蚀的基础上,增加了化学反应。反应性刻蚀剂和靶材表面之间会形成挥发性刻蚀产物。

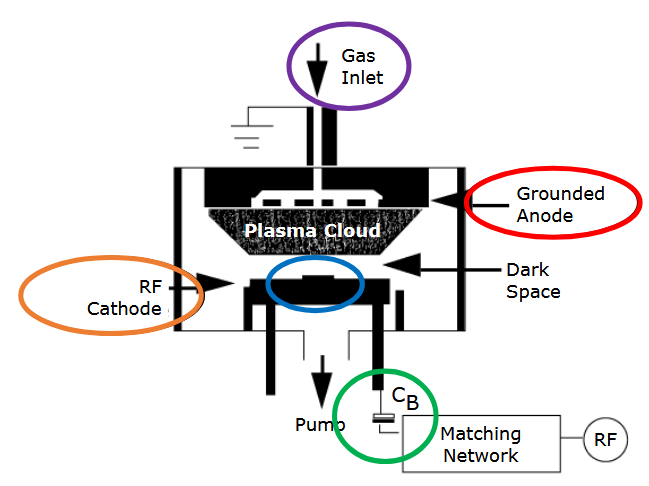

5.3.2.2.1. 平行板 RIE 反应器 ✨

上图就是一个典型的 RIE 反应器。主要的构成就是两个平行板,上电极接地,下电极由一个

的 RF 电源驱动,中间用电容和阻抗匹配电路将下电极和 RF 驱动器相连接。 电容用于阻隔等离子体中电荷积累形成的直流电流流经射频电源从而损伤电源。

整个反应器的工作原理很简单,其利用了电子和离子具有不同迁移率的特点,电子迁移率高,对电场的变化敏感。在 RF 的正半周期,电子迅速在阴极积累,形成负电荷中心;在 RF 的负半周期,离子开始缓慢向阴极移动。每个射频周期后,电极表面都有净负电荷积累,由此形成稳态自偏压。

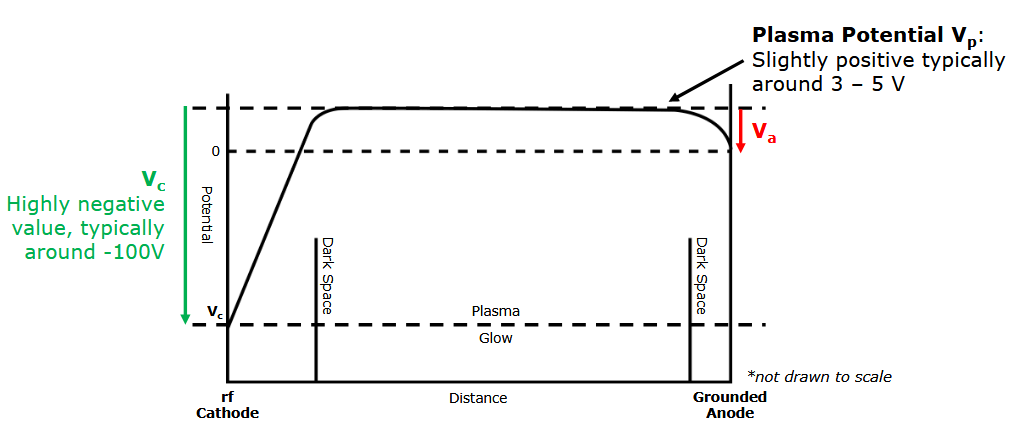

冲入的气体在电子的不断轰击下形成了等离子体,等离子体接触到阴极后就形成了等离子体鞘层(Plasma sheath),也叫暗室(dark space)。由于有稳态自偏压,所以等离子体鞘层中的电场由等离子体指向电极。

阴极的等离子电位为,

平行板 RIE 系统等离子势能计算式

指向原始笔记的链接

为通电电极(阴极)和等离子体之间的电位差; 为接地电极(阳极)和等离子体之间的电位差; 为阳极和阴极的面积比。

5.3.2.2.2. RIE 机制

和湿法刻蚀相比较,RIE 的多了一个吸附的步骤。

- 运输。反应离子被加速移动到基底表面;

- 吸附(Adsorption)。反应离子化学吸附在基底表面,形成过渡态复合物;

- 反应。吸附的活性粒子与基底材料发生化学反应,生成挥发性副产物;

- 脱附(Desorption)。挥发性副产物从表面脱离,进入气相并被真空系统排出。

蚀刻速率限制条件:

- 运输受限条件;

- 反应受限条件。

[! note] 晶圆制造中用于蚀刻薄膜的气体:

- 用于刻蚀

相关的:氟碳蚀刻剂(含 和 ) - 用于刻蚀有机物相关的:氧化-氟化混合气体

- 用于刻蚀

相关的:氯基蚀刻气体 主要讲

和 的刻蚀过程氧气的作用。在刻蚀 的时候,单纯加入 是无法刻蚀的。氧气的主要作用有两个:1. 促进氟自由基 的生成;2. 抑制 的重组。 的浓度控制在 10%-20%时刻蚀速率最快。 5.3.2.3. 两种离子刻蚀方法总结

指向原始笔记的链接

溅射刻蚀 反应离子刻蚀 成分 方向性 强 可控 选择性 较差 较好 用处 多用于金属 多用于半导体

互联

简单对比叙述即可。

6.3. 铝(Al)与铜(Cu)互连的核心差异

指向原始笔记的链接

性能参数 铝(Al) 铜(Cu) 电阻率 较高(约 2.65 μΩ·cm) 更低(约 1.68 μΩ·cm),减少 RC 延迟 电迁移抗性 较差(激活能低,易因晶界扩散失效) 更优(激活能高,抗电迁移能力强,寿命更长) 工艺兼容性 - 可干法刻蚀

- 无需阻挡层(但需处理尖峰问题)- 无法干法刻蚀,需大马士革工艺(Damascene)

- 必须使用阻挡层(如 TaN、TiN)沉积方法 - 物理气相沉积(PVD)为主 - PVD、CVD、电镀(电镀为主,需铜种子层) 结构缺陷 - 易形成丘陵(hillocks)导致层间短路

- 硅溶解导致尖峰(spiking)- 表面更平滑,凸起少

- 需阻挡层抑制铜扩散至硅/介质热稳定性 - 高温下硅扩散风险高 - 需阻挡层防止高温扩散,热稳定性更优 晶粒结构优化 - 后图案化退火形成“竹状晶界”抑制晶界扩散 - 电镀后自退火形成大晶粒,减少晶界散射 阻挡层需求 - 仅需处理尖峰问题时使用(如 Ti/TiN 阻挡层) - 必须使用高稳定性阻挡层(如 Ta、TaN) 深宽比填充能力 - 填充高深宽比结构时易出现空隙(PVD 台阶覆盖性差) - 大马士革工艺结合电镀/CVD 实现高深宽比填充(共形性好) 电阻率缩放影响 - 线宽缩小后电阻率显著上升(表面/晶界散射加剧) - 线宽缩小仍保持较低电阻率,但受晶粒尺寸和阻挡层限制 应用场景 - 传统工艺节点(>180 nm)

- 局部互连(短距离连接)- 先进工艺节点(≤65 nm)

- 全局互连(长距离电源/信号线)主要挑战 - 电迁移失效

- 丘陵效应导致短路- 工艺复杂度高(需大马士革工艺)

- 阻挡层与种子层优化

清洁

前端工艺线 ( FEOL ) :单个器件在半导体晶圆上形成图案

- 预扩散清洗

- 光刻后光刻胶去除与清洗

- 后栅极蚀刻光刻胶去除与清洗

- 离子注入后光刻胶去除与清洗

- 浅沟槽隔离 (STI) 化学机械抛光后清洗

后端制程 ( BEOL ) :单个器件通过晶圆上的布线相互连接

- 预薄膜沉积清洗

- 后接触和通孔蚀刻清洗

- 后金属蚀刻光刻胶去除与清洗

- 后金属及低介电常数介质化学机械抛光清洗

1.3.2.1. 化学品清洗 ✨

典型的晶圆清洗顺序是:有机物

氧化物 颗粒 金属。下面各个步骤的介绍也使用这个顺序。 1.3.2.1.1. 用于湿洗有机物的化学品——强氧化

食人鱼溶液或 SPM (硫酸-过氧化氢混合物) 。

- 主要构成为硫酸 / 过氧化氢 / 去离子水 ( SPM,

) - 温度范围 110-130°C

不同比例的

( 98% ) 与 ( 30% ) 混合,用于去除有机污染物及剥离光刻胶,但是会在裸露硅表面会生长氧化物(发生氧化)。过氧化氢有效期有限, 需通过补充添加过氧化氢维持活性。 硫酸的缺点:

- 难以从表面清除;

- 用于冲洗的水通常非常热;

- 表面残留的硫含量非常高

- 通过短暂氢氟酸浸泡即可去除

1.3.2.1.2. 用于湿洗氧化物的化学品——刻蚀

氢氟酸或稀释氢氟酸 (

或 , 20‐25 摄氏度)。去除目标区域的氧化物, 蚀刻硅氧化物和二氧化硅。降低表面金属污染。在某些工艺中, 有时会使用缓冲氧化物刻蚀液 ( BOE 或 BHF, , 室温) 替代 DHF, 但可能导致 沉淀及污染 1.3.2.1.3. 用于湿洗颗粒的化学品——底切、静电排斥

APM (SC-1) ,

,为氢氧化铵 / 过氧化氢 / 去离子水混合液 ( );温度范围 60‐80°C;标准配比为 = 1:1:5。 APM 将裸露硅氧化生成原生 (化学) 氧化层,以较低速率 ( ~1Å/ 分钟) 轻微蚀刻氧化层并可蚀刻硅,轻微蚀刻形成底切(减小颗粒与表面的接触), 从而去除表面颗粒。同时可清除有机及金属污染物。

问题:

- 也可能导致表面粗糙化

- 氧化剂的存在至关重要,若缺失, 溶液会腐蚀硅。

[! note] APM 的工作机制

- 氧化抬升颗粒,再刻蚀轻微溶解氧化层;

- 通过

使得表面形成负电,从而对颗粒静电排斥。 1.3.2.1.4. 用于湿洗金属的化学品

HPM ( SC-2 ) ,盐酸 / 过氧化氢 / 去离子水 ( HPM,

(1:1:5) @ 60‐80 摄氏度) ,温度范围 60‐80ƒ °C 。HPM 可去除基材上的金属污染物, 并起到氧化剂作用。作用机理:多数金属污染物的氯化物可溶于酸性溶液。金属污染程度较低时可能无需添加过氧化物 1.3.2.1.5. 去离子水

超纯水 ( UPW )。通常称为去离子水 ( DI 水)。晶圆制造中用量最大的化学品, 每片 8 英寸 CMOS 晶圆消耗 > 6000 加仑。用于稀释化学品及化学清洗后的溶液漂洗。在规定时间内多次漂洗, 直至溶液达到高电阻率。去离子水需现场制备, 以满足现代微纳制造对水质和纯度的严苛要求。每生产 1 加仑去离子水, 可能需消耗 4‐6 加仑城市原水。为维持所需品质与纯度, 去离子水必须持续循环处理。

1.3.2.1.6. 化学品总结

指向原始笔记的链接

名称 材料 去除对象 缺点 SPM 有机物 氧化硅底;硫酸难去除;硫残留 或 BHF 或 氧化物 BHF 可能会有 沉淀污染 APM(SC-1) 颗粒 表面粗糙;可能腐蚀硅 HPM(SC-2) 金属 UPW 冲洗

CMP

2.3. 化学机械抛光 ( CMP )

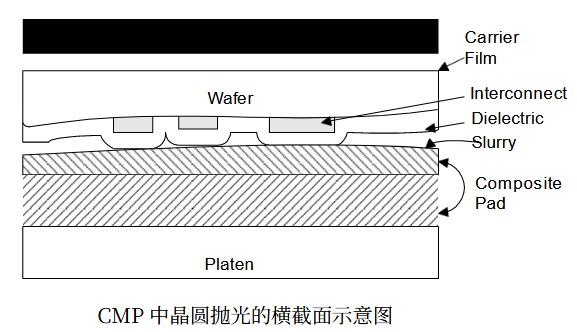

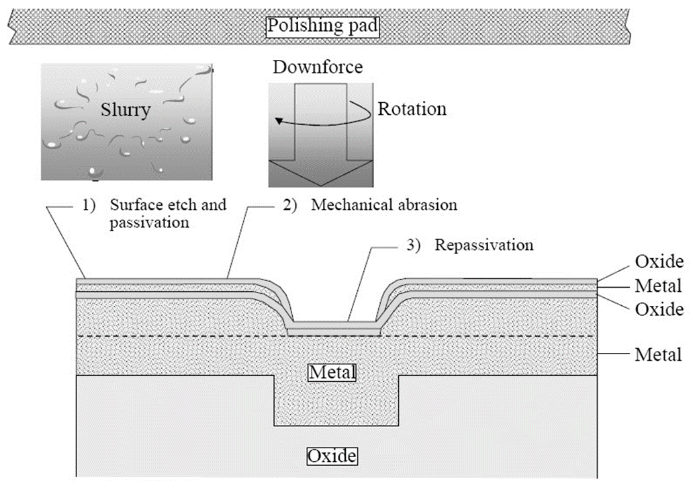

CMP 是一种物理化学工艺, 用于使晶圆表面在局部和全局范围内变得平坦。

- 化学作用:

- 羟基 (OH) 离子在氧化物的 CMP 中和

反应, 导致表面软化和化学溶解; - 氧化剂增强金属溶解,并控制金属化学机械抛光中的钝化过程;

- 机械作用:抛光机的旋转与压力;

CMP 的效果通过

- 关键参数抛光后不均匀性 nonuniformity ( NU ) ,

(由局部去除率变化引起的) - 重要参数去除率(RR),

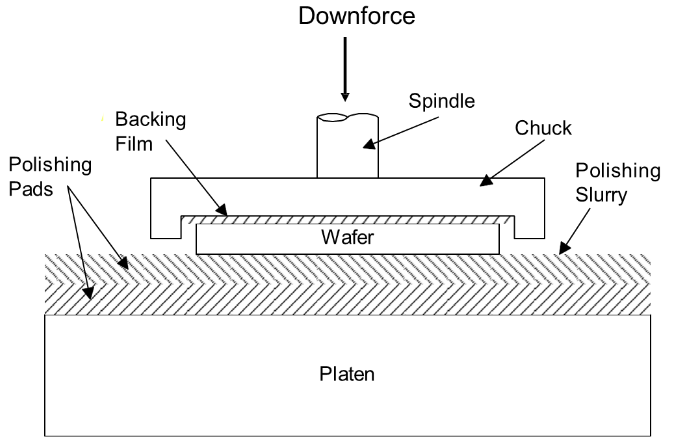

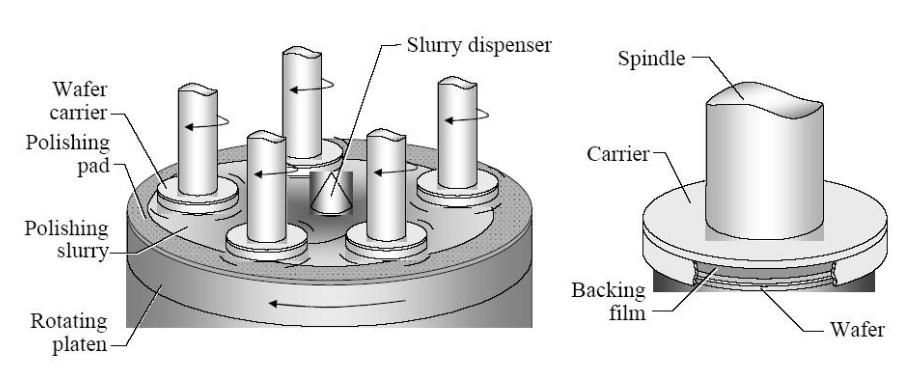

2.3.1. CMP 工作方式

CMP 工作方式如下,旋转的晶圆正面朝下压在一个反向旋转的抛光垫上; 抛光垫将含有磨料的水性悬浮液 (研磨浆) 压向晶圆表面。

- 背衬 backing(或载体)薄膜在载体和晶圆之间提供弹性;

- 聚氨酯抛光垫,带 1 mm 穿孔,粗糙表面可容纳浆料slurry;

- 使用含有一下物质的浆料对晶圆进行抛光:

- 二氧化硅磨料(10-90 nm 粒径);

- 蚀刻剂(例如用于氧化物的氢氧化物,用于铜的 H2SO4 以控制 pH 值);

2.3.2. CMP 设备✨

2.3.2.1. CMP 抛光垫 Pad

材料为聚氨酯 polyurethane

- 硬聚合物,硬度为 55;

- 纤维桩 Fiber pile

- 比重 = 0.3

- 压缩率 = 16%

- 均方根粗糙度 = 30μm

2.3.2.2. 多晶圆载具 Carrier

提高 CMP 设备的吞吐量。

2.3.2.3. CMP 浆料 Slurry

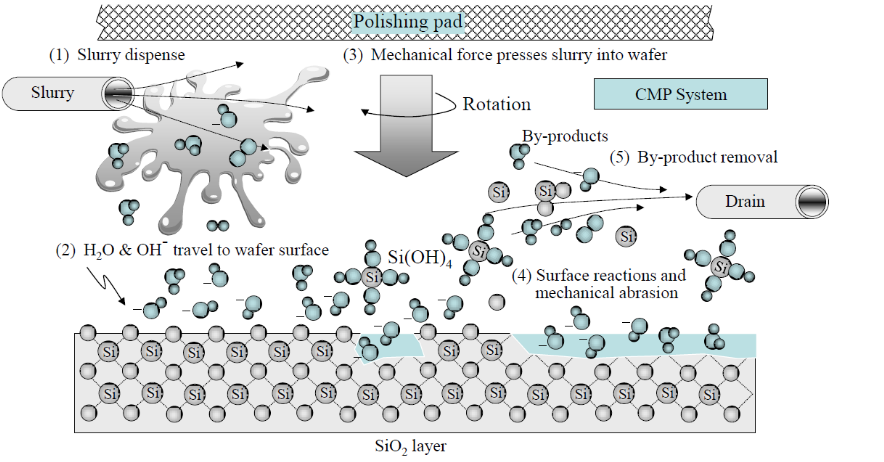

浆料中的化学物质与表面材料发生反应, 形成可被磨料颗粒去除的化合物。浆料中的颗粒通过机械作用磨损晶圆表面并持续去除材料。

浆料在晶圆与抛光垫之间持续流动,抛光垫实际上从未接触晶圆。用于抛光氧化膜的浆料为碱性 ( pH=10

11 ) ;用于抛光金属膜的浆料呈酸性 ( pH = 0.5 4 ) 。浆料的化学作用将薄膜表层转化为柔软材料, 易被磨料颗粒的运动去除。氧化物薄膜表面发生水合作用,金属薄膜表面被氧化。

就像前面所言,

与 反应生成较软的硅酸凝胶层 ; - 浆料中的磨料去除生成的

。

颗粒 化学物质 分类 酸性 acidic 碱性 alkaline 作用 通过机械作用磨损晶圆表面并持续去除材料 化学物质与表面材料发生反应, 形成可被磨料颗粒去除的化合物 氧化金属表面 与 反应生成较软的硅酸凝胶层 ; 2.3.2.4. CMP 金属机制

持续的氧化、钝化 passivation 和对突出的金属表面的蚀刻导致了化学机械抛光 ( CMP ) 的平坦化机制。

2.3.3. CMP 工艺特性✨

去除率:

,通常为 1-3。需要膜厚的前后读数,或者通过原位厚度测量,

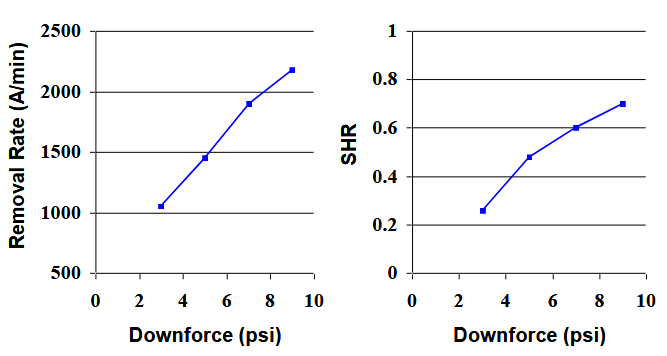

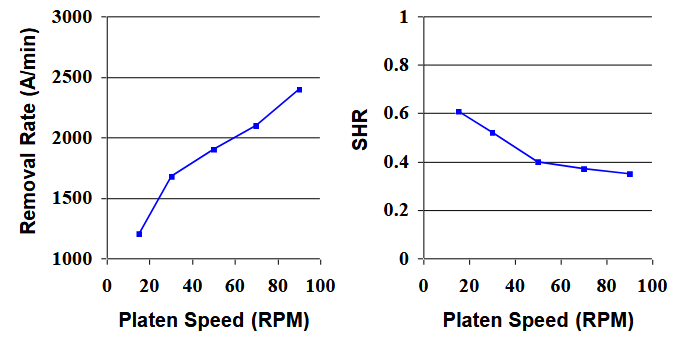

为去除率; 为特定工艺和设备的常数 (与薄膜硬度、杨氏模量有关) ; 是晶圆表面的垫压; 是晶圆与抛光垫之间的相对速度。

变量 对 CMP 工艺和晶圆表面的影响 下压力增加 正面影响:提高材料去除率(MRR),加快抛光效率。

负面影响:

- 加剧不均匀性(如碟形凹陷、边缘侵蚀);

- 增加表面划痕和微观损伤风险;

- 可能破坏脆性材料(如低介电层)。压盘速度增加 正面影响:增强剪切力,提升抛光均匀性(若与压力匹配)。

负面影响:

- 高速摩擦导致局部温升,可能改变化学反应平衡;

- 抛光液分布不均,加剧边缘过度抛光。抛光垫寿命增加 正面影响:降低更换频率,节省成本。

负面影响:

- 垫表面钝化,去除率下降,需更高压力补偿;

- 孔隙堵塞导致抛光液传输效率降低,均匀性恶化;

- 划痕和缺陷率上升。通常, 去除率 (吞吐量) 与优化工艺之间存在权衡。

薄膜去除或薄膜残留的均匀性;

选择性:

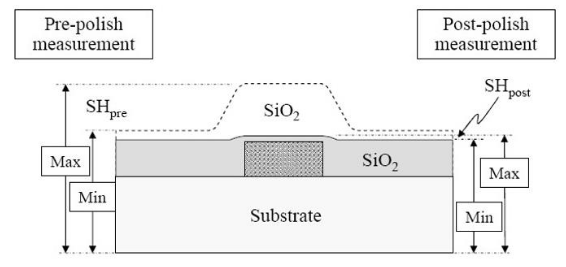

,类似于蚀刻选择性。 缺陷密度: ,主要缺陷为,粒子、微划痕、残余浆料。 阶梯高度比

就是抛光后的阶梯高度差与抛光前的阶梯高度差的比。SHR 越小越好。

2.3.4. 化学机械抛光中的抛光终止

有以下方式来确定什么时候抛光可以终止:

- 定时抛光 Timed polish: 要求抛光速率精确、均匀性好, 且对监控要求极高。

- 电机电流端点 Motor Current Endpoint: 垫片与晶圆间电阻的变化表明薄膜已完全去除, 或表面完全光滑。

- 原位薄膜测量 In-Situ Film Measurement: 内置干涉仪通过抛光垫上的窗口测量剩余膜厚。由于晶圆表面存在浆料和形貌特征, 该过程变得复杂。

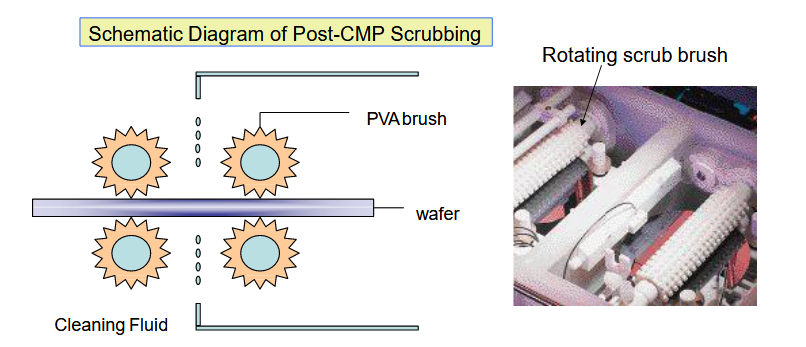

2.3.5. CMP 工艺关注点

残余浆料。浆料颗粒可能非常难以去除, 尤其是当它们陷入深孔或沟槽中时。软旋转刷与

结合使用来机械去除晶圆正面和背面残留的浆料。

2.3.6. CMP 过程参数 ✨

- 机械 (工具)

- 晶圆上的压力 (下压力)

- 垫片与晶圆速度

- 压板温度

- 焊盘结构与条件 (老化)

- 化学浆料

- 浆料流速 ( 150‐300 毫升 / 分钟)

- 浆料化学构成

- 温度

- 浆料龄期

- 焊盘结构与调节 (老化)

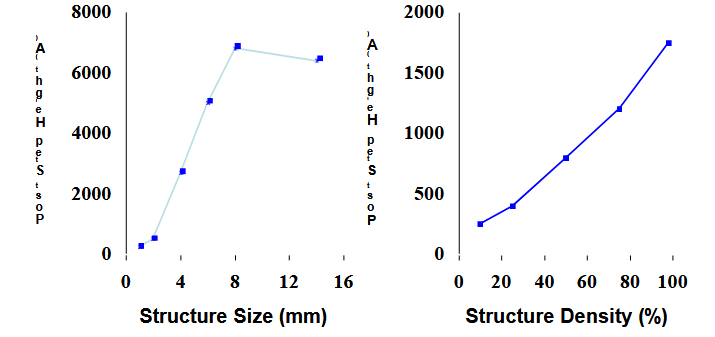

2.3.6.1. 结构大小和密度对抛光后阶梯高度的影响

与孤立的窄线相比, 金属垫上的 SHR 更大。电路密度较低的区域比底层地形密集的区域抛光速度更快。每个电路设计由于互连线的尺寸和密度变化, 其芯片内非均匀性 (WIDNU) 会有所不同台阶高度比 (SHR)。

2.3.6.2. 下压力对去除率和平面度的影响

下压力 (施加在抛光垫上的晶圆压力) 的增加会导致去除率呈线性上升。下压力的增加会因抛光垫变形导致平面度下降, 进而在 “ 谷底 ” 区域造成局部压力上升。

2.3.6.3. 压板速度对去除率和平面度的影响

压板速度的增加线性地提高了去除率;压板速度的增加提高了平面度;在较高的速度下,抛光垫主要接触 “丘陵 ”区域,因为它没有足够的时间来适应 “山谷 ”区域

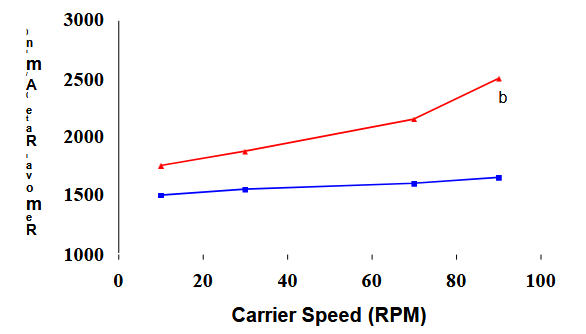

2.3.6.4. 载体速度对晶圆中心和边缘去除率的影响

压板速度保持在 70 RPM。中心到边缘的去除率差异随着载具速度的增加而增大,载体直径 << 压板直径 & 在载体低速运转时, 载体产生的线速度矢量远小于压板产生的线速度矢量。当载具速度接近并超过压板速度时, 由载具产生的线性速度矢量变得显著。

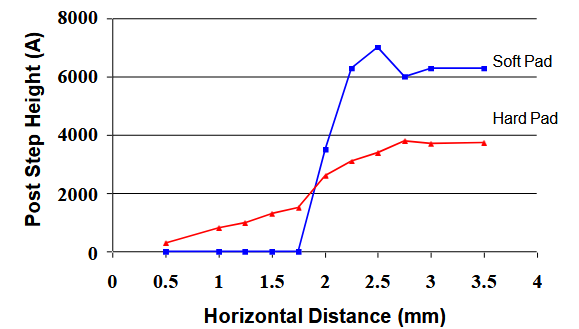

2.3.6.5. 抛光垫硬度对抛光后台阶高度和平坦化距离的影响

较硬的抛光垫在压力下变形较小,因此:

- 较低的阶梯高度比、更高的平面化距离和改进的芯片内不均匀性 Within-Die Non-Uniformity(即在毫米范围内)

- 更差的晶圆内部不均匀性 Within-Wafer Non-Uniformity(即在厘米范围内)

较硬的焊盘也会导致更高的去除率和更高的缺陷密度。

2.3.6.6. CMP 工艺参数总结

参数 对晶圆平坦化效果的影响 抛光时间 • 材料去除量

• 平坦度晶圆载具压力 (下压力) • 去除速率

• 平坦化效果及不均匀性抛光盘转速 • 去除速率

• 不均匀性载具转速 • 不均匀性 研磨液化学性质 • 材料选择性

• 去除速率研磨液流速 • 影响抛光垫上的研磨液量

• 影响系统润滑特性抛光垫调节 • 去除速率

• 不均匀性

• CMP 工艺稳定性晶圆/研磨液温度 • 去除速率 晶圆背压 • 中心区域速度减慢/不均匀性

• 晶圆破损风险2.3.7. CMP 后清洗

CMP 后清洗能在抛光后去除颗粒物和化学污染物,包含缓冲、刷洗、兆声波清洗、旋转冲洗干燥等步骤。

缓冲:

指向原始笔记的链接

在主抛光之后, 晶圆使用软垫进行 “ 抛光 ”

应用于金属化学机械抛光后

使用氧化物浆料、去离子水或 NH4OH

- 改变系统 pH 值以降低金属颗粒的附着力

- 去除晶圆中嵌入的金属颗粒

可减轻清洗负荷

刷洗清洁

- 采用孔隙率达 90% 的 PVA 材质刷具;

- 通常为双面擦洗、滚筒式或圆盘式;

- 刷头可能与晶圆直接接触;

- 添加 NH4OH ( 1‐2% ) 以去除颗粒 (防止再沉积), 加入柠檬酸 ( 0.5% ) 用于金属去除, HF 蚀刻氧化物以消除亚表面缺陷;

兆声波清洗

- 声波为粒子注入能量, 减薄边界层

- 添加清洗化学品 (如 SC1 等)、

- “ 声流 ” 效应引发粒子表面流动

旋转冲洗干燥

- 清洗后, 晶圆高速旋转

- 开始时向晶圆喷洒水和 / 或清洗液 ( SC1 )

- 流体力学作用使溶液从晶圆上排走

- 可能对清洗效果无直接影响, 但确保前序步骤中从晶圆脱落的颗粒不会重新沉积

计量与分析

基于电荷的表征

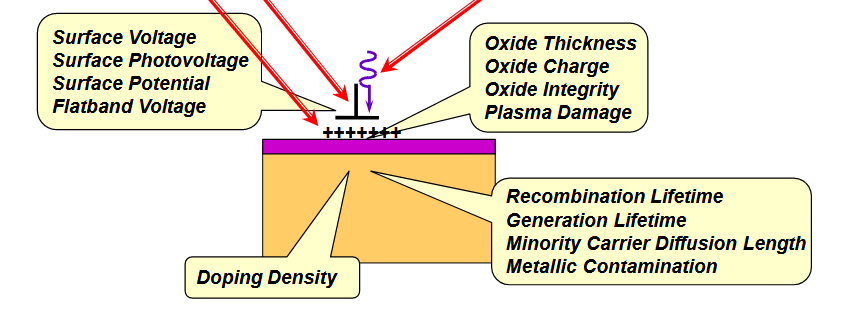

3.2. 基于电荷的表征 Charge-Based Characterization ✨

电荷以化学方式或通过电晕电荷(流体的电离)沉积在晶片上测量;非接触式表面电压/表面光电压;可以通过光增强测量。

3.2.1. 扫描隧道显微镜

STM 依赖于电子通过空气间隙的隧穿效应,用于原子级成像表面。产生的隧道电流是针尖位置、施加电压以及样品局域态密度 ( LDOS ) 的函数。它需要极其洁净和稳定的表面、尖锐的针尖、卓越的振动控制以及精密的电子设备。

3.2.2. 原子力显微镜

原子力显微镜(Atomic Force Microscope, AFM)是一种通过探测探针与样品表面之间的相互作用力来实现纳米级分辨率成像的仪器。

压电扫描器保持针尖的恒定高度来测量力信息或者恒定力来测量高度信息。探针通常由

或 制成探测器测量上下两个光电探测器之间的光强差异。 有不同的工作模式,

指向原始笔记的链接

接触模式(高分辨率)

- 针尖以与表面紧密接触的方式扫描样品;针尖上的排斥力约为 10-8 N;该力通过使用压电元件将样品压向悬臂梁来设定;压电电压与样品高度成正比;

非接触模式(低分辨率)

- 针尖位于样品表面上方 5‐15 纳米处。通过检测针尖与样品之间作用的范德华吸引力, 并在表面上方扫描针尖, 从而构建出形貌图像。

轻敲模式 Tapping mode

- 悬臂梁以其共振频率 ( 50‐500 kHz ) 振荡。当探针未与表面接触时, 悬臂以高振幅 (约 20 纳米) 振荡然后, 振荡的探针向表面移动, 直到开始轻微接触或轻敲表面;

- 振荡幅度减小,振荡幅度的减小用于测量表面特征

测量线宽与探针形状相关

- 通过分析标准样品获得的尖端形状

- 真实轮廓由已知探针尖端形状获得

探针形状, 弯曲稳定性

压电扫描线性度

低吞吐量

工作原理总结

3.5. 工作原理总结

表征介质 表征工具 工作原理 光学表征 光学显微镜 反射 椭圆偏振法 反射 吸收系数 透射 光致发光 (PL) 发射 红外光谱 (IR) 透射 电子表征 扫描电子显微镜 (SEM) 反射 透射电子显微镜 (TEM) 透射 电子探针 发射 离子表征 二次离子质谱 (SIMS) 反射 卢瑟福背散射 (RBS) 反射 指向原始笔记的链接[! tip] 这里工作原理的分类大概是这么个意思:最后引发你看到的现象的粒子是怎么来的。假设最初发射出来的粒子为

,如果你看到的是被激发出来的 ,那就是发射;如果是反弹后的 ,那就是反射;如果是传过了测试样品的 ,那就是透射。

热氧化

4.2.2. 热氧化

4.2.2.1. 氧化物生长的动力学 (Deal-Grove 模型)

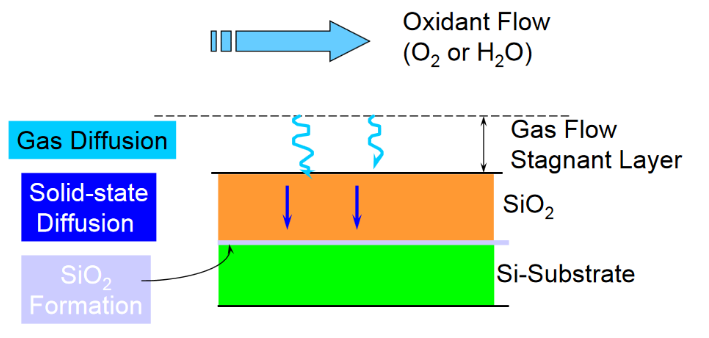

硅的氧化发生在氧化剂 O2 或 H2O 与 Si 反应生成 SiO2 时。氧化过程可能的途径是氧化物质 O2 或 H2O 扩散通过不断生长的氧化层, 随后与硅表面发生反应。

生成的二氧化硅在体积上扩展了 2.2 倍。同时会有压缩应力,当

的时候,约为 ,当温度在 以上的时候,只有约 。 通过热氧化生成的

是非晶态的(amorphous)。非晶态结构更均匀,更能适应硅衬底与氧化层间的热膨胀系数差异,适合用作绝缘层。 4.2.2.1.1. 硅消耗厚度 (平面氧化)

为 的分子密度; 为 的原子密度。 4.2.2.1.2. 氧化速率

B/A 称为线性速率系数(情况

为线性);B 称为抛物线速率系数(情况 为抛物线)。 4.2.2.1.3. 氧化物生长

初始生长阶段: 氧化物形成动力学(Deal-Grove 模型)非常适用于湿式氧化,有水蒸气的情况下,氧化速率会更快。一方面水分子更小更容易传过氧化层与基底接触进行反应,另一方面羟基(

)促进硅的氧化反应,增加系数 A。对于干式氧化,在生长的前 300 A 内会发生极快的氧化。原因:孔隙的存在,空间电荷区的形成(氧离子和空穴之间)。 氧化速率的取向依赖性:

- 生长速率取决于 Si 原子的表面密度。

- Si (111) 表面原子密度 > Si (110) 表面原子密度 > Si (100) 表面原子密度

- Si (111) 表面氧化物的生长速率 > Si (110) 表面氧化物的生长速率 > Si (100) 表面氧化物的生长速率。

- 生长速率取决于线性速率常数。抛物线生长速率(与扩散率相关)与晶体取向无关。

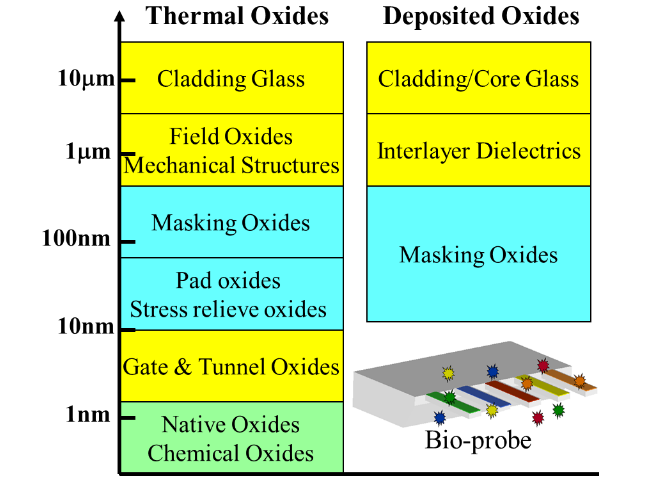

4.2.2.2. 热氧化的应用

这里可以看出,如果需要非常薄的

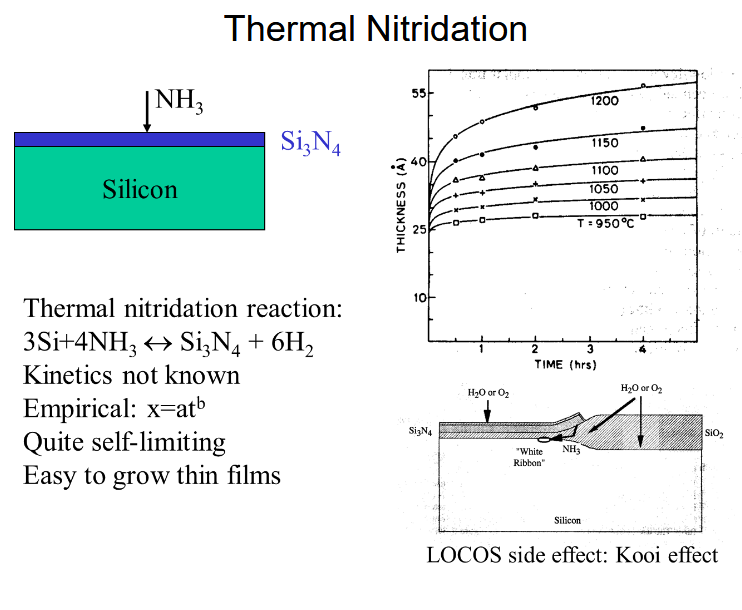

薄膜的话,就需要使用热氧化来生成。例如栅极或隧道氧化层、原生氧化层或者化学氧化层。 4.2.2.3. 热氮化 Thermal Nitridation

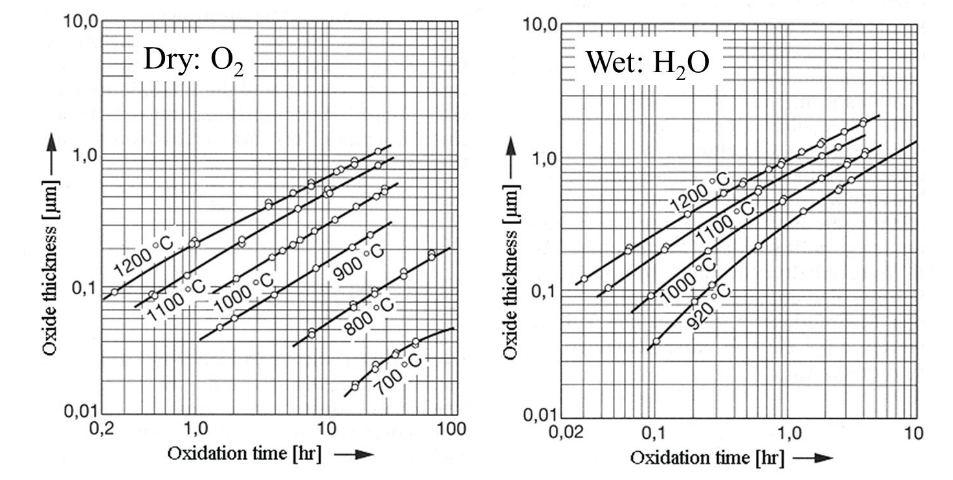

热生长 CVD 氧气来自气相,硅来自基底 氧气和硅都来自气相 二氧化硅层会生长进入硅层 在硅层的表面 高质量 低温度和高生长率 4.2.2.4. 干法氧化与湿法氧化✨

特性 干法氧化( ) 湿法氧化( ) 氧化剂 纯氧气( ) 水蒸气( ) 温度范围 1200-700 1200-920 生长速率 慢(适合精确控制超薄层) 快(难以控制纳米级厚度) 氧化层质量 高致密性、低缺陷密度 疏松多孔、含羟基(−OH−OH)缺陷 界面态密度 极低( ) 较高( ) 适用厚度范围 (如栅极氧化层) (如场氧化层) 指向原始笔记的链接

高 k 介质

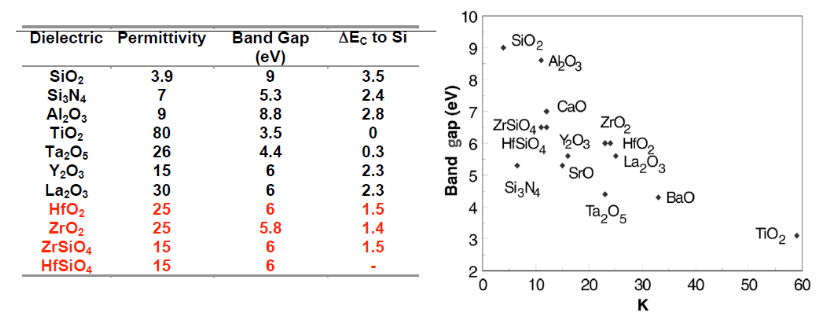

4.5.3. 先进技术中高 k 介电质的形成✨

- 在氧气和

中形成氮氧化硅 ( ); - 在高温下于

中对栅极氧化物进行氮化处理, 将表层转化为氮化硅 ; - 在底层氧化硅层上沉积氮化硅层

- 真正高 k 介电质的沉积

氮化硅的介电常数是氧化硅的两倍;但是有更窄的带宽。

硅的氮化有以下方法,

- Si 与

反应生成 ;

- 优异的栅极介电性能

- 反应需要极高的温度

- Si 与原子氮反应

- 反应温度可通过使用氮等离子体降低

- 需要进一步研究

多种沉积方法正在研究中,例如快速热化学气相沉积 (CVD)、喷射气相沉积 (JVD)

高 K 栅极电介质的候选材料。

指向原始笔记的链接

- 更高 K 的材料具有更低的带隙

- 仍有许多性能、可靠性和工艺集成问题有待解决

- 需要更多研究才能使这些材料可制造

- 宽带隙 → 更高的势垒 → 更低的泄漏

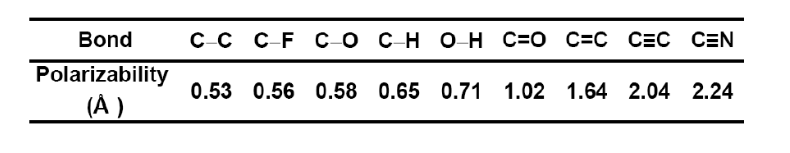

降低介电常数的方法

4.5.9. 降低介电常数的方法✨

- 降低极化强度和密度。

- 降低 Si-O 密度:SiO2 (k=4)

- 引入 F:SiOF (k =3.7)

- 引入 CH3-:SiOc (H)(k=2.8)

- 使用低极化聚合物:

还可以引入气隙来作为低 k 介质,例如在铜互联或者铝互联中引入。

指向原始笔记的链接

其他

![[《Part 2 清洁、抛光、计量分析与高 k 介质》笔记#]]