[! hint] 这一部分的内容感觉没啥意思,估计期末也不会是重点。如果要考就是考几种晶体管的优劣势比较。

我也就基本都是机翻了

1. 多阈值电压和氧化层厚度

有的工艺会提供多个不同的阈值电压和氧化层厚度来实现一套组合拳。

低阈值电压能实现大导通电流,但是也有更大的亚阈值漏电。因此,可以在关键路径上使用低阈值器件来减少信号延迟(低阈值电压意味着更高的开关速度和更大的导通电流)

同样的,较薄的氧化层厚度能带来更高的导通电流(参考长沟道 MOS 器件线性区漏极电流计算式),但是在高电压下却容易击穿。

许多工艺为 I/O 晶体管提供第二层更厚的氧化物。例如,3.3 V I/O 电路通常使用 0.35 μm 沟道长度和 7 nm 栅极氧化物。对于低泄漏逻辑电路来说,中间氧化物厚度也很有用。 o 同样,使用多个掩模来定义不同的氧化物

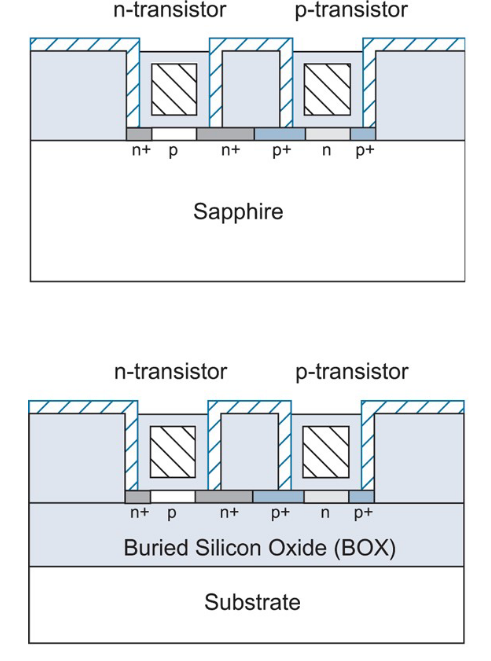

2. 绝缘体上硅 (SOI)

SOI 技术就是将原本的硅基底换成绝缘体(见第一个结构到第二个结构的转变),例如

绝缘基板的主要优点:

- 消除源极/漏极区域与主体之间的电容,从而实现更高速的器件

- 较低的亚阈值泄漏

3. 高 K 栅极电介质

MOS 晶体管需要高栅极电容来将电荷吸引到沟道。这导致 SiO2 栅极电介质非常薄。传统的做法就是将栅极氧化层减薄,但是又会导致隧穿效应从而引起栅极漏电流。

于是有人提出使用高 K(高介电常数)材料来制作厚栅极电容。例如,氧化铪

4. 低漏电晶体管

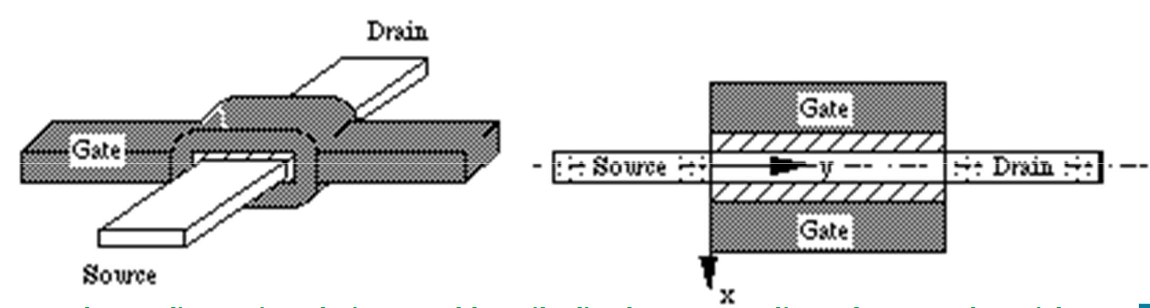

缩小体硅晶体管的另一个问题是,由于栅极无法关闭沟道而导致从漏极到源极的亚阈值漏电。由此提出很多新型结构,通过改变栅极的结构来减小亚阈值漏电。

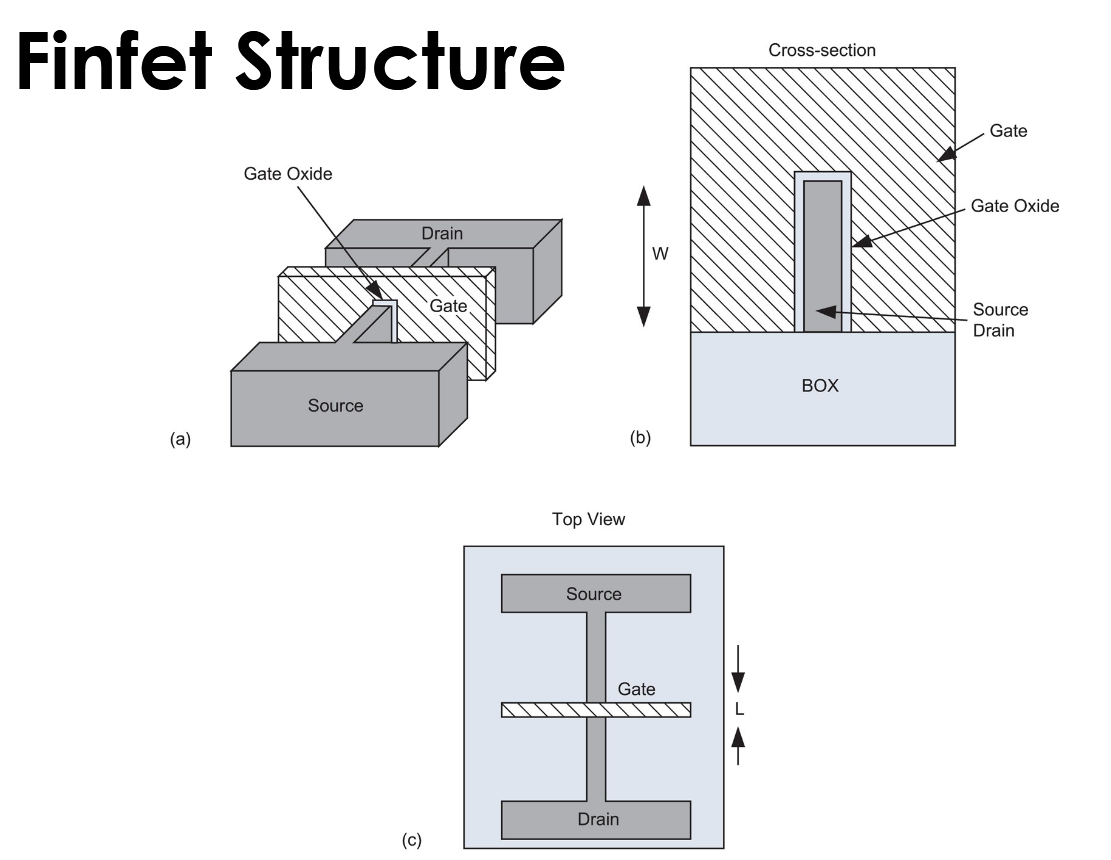

4.1. FinFET 结构*

[! note] 说了期末不会考这个(week3 zoom, 1:25:06)

FinFET 是一种新颖的双栅极结构,由在垂直

自对准对于减少寄生栅极电容、串联电阻和控制沟道长度是必要的。

双栅极卓越的可扩展性对于 MOSFET 非常有利,因为栅极长度 Lg 可以缩小到 25 nm 以下。

电流可以沿着硅体的顶部和底部边缘流动,而不仅仅是沿着顶部边缘。因此,离子流速几乎可以是单栅器件的两倍。

然而,需要复杂的工艺流程(因此成本高)并且因此存在困难的可制造性问题。

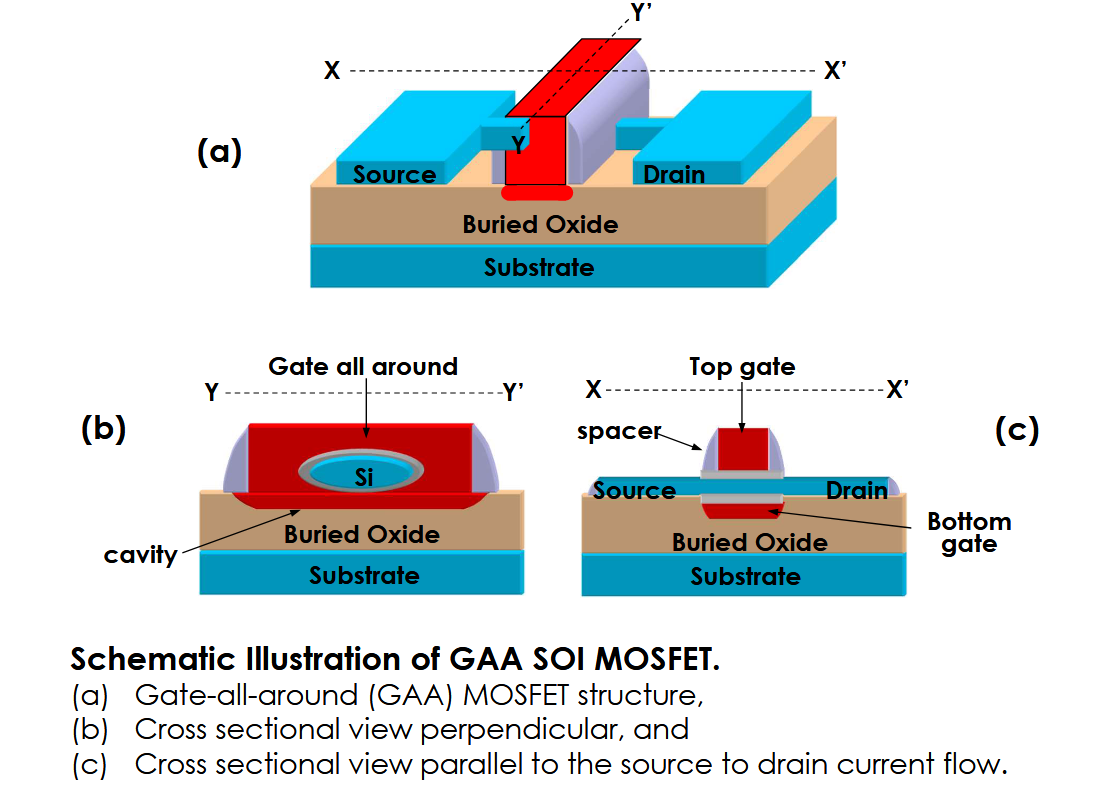

4.2. 适用于恶劣环境应用的全栅极技术

环栅 (GAA) MOSFET 是一种 SOI 晶体管,其中栅极氧化物和栅极电极包裹在沟道区域周围。它采用 SOI CMOS 工艺制造,其中添加了两个工艺步骤:光刻步骤和湿法蚀刻步骤,在此过程中,在先前图案化的硅岛下方形成空腔。该 MOSFET 的显着特点是有两个沟道(硅膜的顶部和底部),并且整个沟道区域被优质的栅氧化层和栅电极包围。

4.2.1. 辐射硬度

尽管在制造时没有采取特殊的栅极氧化物硬化预防措施,但环栅 (GAA) 晶体管结构已被证明对重离子辐照极其不敏感,并且对总剂量伽马辐照具有相当的抵抗力。例如,1k SRAM 已被证明在 85 Mrad (si) 的总剂量下仍能保持功能,并且对于使用 LET(线性能量转移)的重离子辐照,翻转截面小于 2 ×10-11 cm2/位)在 3 伏电源电压下为 163 MeVcm2/mg。运算跨导放大器 (OTA) 已使用 60Co 源进行辐照,并且已证明其操作可高达 17 Mrads (si) 的总剂量。

4.2.2. 高温操作

在所有 SOI 器件中,GAA MOSFET 具有最小的漏电流和最小的阈值电压对温度的依赖性。模拟电路以及静态和动态数字电路在高达 350°C 的温度下均能正常运行。

4.3. 环栅 (GAA) SOI MOSFET

5. 高迁移率

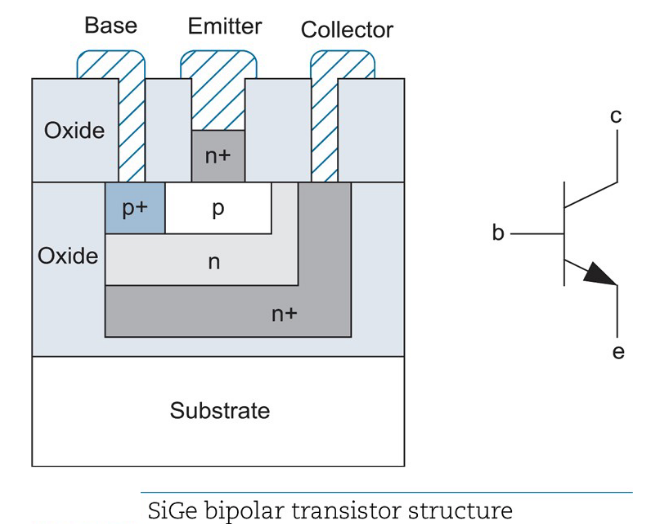

5.1. 硅锗三极管

提高半导体的迁移率 (

由此产生的双极晶体管具有极好的射频(RF)性能。先进的 SiGe 晶体管表现出即使是 GaAs 和 InP 等 III-V 族化合物在生产中也难以实现的性能参数。由于卓越的射频性能和高密度数字 CMOS 的结合,基于 SiGe 的 CMOS 工艺在涉及射频和高速开关的通信电路中得到了广泛的应用。

5.2. 应变硅

SiGe 还可以通过制造所谓的“应变硅”来提高传统 MOS 晶体管的速度,即在硅中注入锗原子,从而拉伸硅晶格,如图所示。 与传统硅相比,应变硅的迁移率提高了 70%,相当于性能提高了大约 30%。

6. 塑料晶体管

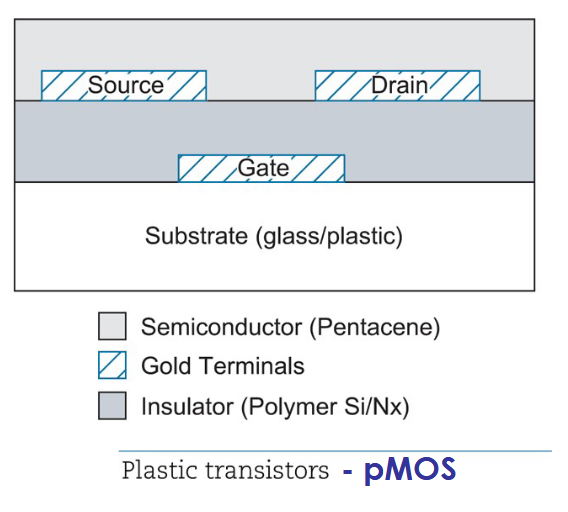

MOS 晶体管可以用有机化学品制造。这些晶体管在有源矩阵显示器或柔性电子纸中显示出应用前景,因为这些器件可以用廉价的化学溶液制造。该晶体管采用“上下颠倒”的方式构建,金栅极和互连线首先在基板上形成图案。然后铺设有机绝缘体或氮化硅,然后是金源极和漏极连接。最后,放置有机半导体(并五苯)。

塑料 pMOS 晶体管中载流子的迁移率约为

7. 高压晶体管

高压 MOSFET 还可以集成到传统 CMOS 工艺中,用于开关和高功率应用。栅极氧化物厚度和沟道长度必须比平常更大,以防止击穿。要实现非常高的击穿电压,需要专门的工艺步骤。